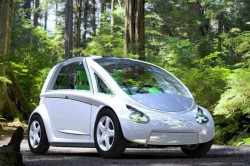

Tra le automobili elettriche si fa spazio un modello più pulito, più ecologico, meno costoso e più leggero

Diversi ostacoli a livello tecnico, economico e ambientale bloccano la strada alla completa implementazione dei veicoli elettrici. Tutte le automobili sono prodotte sulla base di un telaio stampato in acciaio, il che rende molto difficile ridurre il peso dei veicoli, il principale inconveniente degli EV. Le linee di produzione sono altamente automatizzate, con conseguenti spese di capitale elevate e opportunità di lavoro limitate. Infine, il processo di fabbricazione delle automobili è caratterizzato da un alto impatto ambientale in ciascuna fase del ciclo di vita. Il progetto SOFTCAR, finanziato dall’UE, ha proposto un’architettura di veicolo che esercita la minore impronta ecologica possibile, offrendo al contempo gli stessi livelli in termini di sicurezza e prestazioni degli altri veicoli elettrici. «Grazie a un massiccio impiego di biopolimeri e materiali compositi avanzati, siamo in grado di ridurre significativamente il peso e la complessità dei veicoli senza comprometterne la sicurezza», afferma il dott. Francois Vuille, presidente della società SOFTCAR Ltd. I partner del progetto hanno dimostrato con successo che la produzione di un’automobile a quattro ruote di peso ridotto con le stesse prestazioni a livello tecnico e di sicurezza degli EV convenzionali è possibile. Hanno convalidato la fattibilità sia della nuova architettura del veicolo, sia del processo di fabbricazione basato sul rotostampaggio delle parti bioplastiche della carrozzeria. Il team ha anche dimostrato la capacità dei materiali e dell’architettura innovativi di soddisfare i rigorosi standard per le prove d’urto. Una proposta di valore ambientale con un allettante potenziale di guadagno «Il progetto rappresenta un cambiamento di paradigma nella concezione e nella fabbricazione delle automobili», osserva il dott. Vuille. Ciò è dovuto all’uso di materiali sostenibili, all’architettura rivoluzionaria e alla fabbricazione di stampo innovativo. SOFTCAR sfrutta al massimo l’impiego di bioplastiche e di materiali compositi avanzati riciclabili. La grande quantità di materiali avanzati utilizzati rende possibile la riduzione del numero delle parti e del peso del veicolo, che in tal modo pesa due volte e mezzo meno di un’automobile classica. L’intera carrozzeria è composta di appena cinque diverse parti di materiale; le parti che costituiscono il veicolo, di fatto, sono 1 800, mentre quelle di un EV tradizionale sono 40 000. Questa differenza dovrebbe indicativamente ridurre i costi di produzione del 40 %. Mediante un processo avanzato basato sul rotostampaggio, le parti biopolimeriche possono essere fabbricate in 20 minuti. Le parti strutturali, invece, sono ottenute da materiali compositi prodotti tramite il metodo termoplastico convenzionale con feltro di vetro. «La versatilità e la flessibilità della nostra piattaforma offre un valore aggiunto ai clienti», aggiunge il dott. Vuille. La piattaforma di fabbricazione di SOFTCAR consente la produzione di una vasta gamma di modelli di automobili in piccole serie, mantenendo al tempo stesso la competitività economica. La carrozzeria può essere sostituita in 30 minuti, dando la possibilità ai clienti di modificare la forma e il colore della propria automobile in base alle diverse stagioni. La piattaforma è inoltre particolarmente adatta per flotte e veicoli autonomi. I proprietari delle flotte possono soddisfare le proprie esigenze ordinando la produzione di qualche centinaia di veicoli. L’architettura e la trasmissione sono perfettamente compatibili con i requisiti di fabbricazione applicabili ai veicoli autonomi. La progettazione del veicolo proposto da SOFTCAR è terminata nel 2018. Il consorzio ha in programma la produzione di 20 veicoli nel 2019, per poi passare alla produzione in serie nel 2020. «Grazie all’architettura pionieristica di SOFTCAR e al suo approccio di progettazione ecocompatibile, verrà fabbricata una nuova generazione di veicoli elettrici con costi produttivi, impatto ambientale e spese di capitale che scenderanno a livelli record», conclude il dott. Vuille. «Il nostro obiettivo finale è vendere le licenze di produzione in tutto il mondo».

Parole chiave

SOFTCAR, automobile, EV, veicolo, materiali compositi, peso del veicolo, architettura di veicolo, biopolimero, impatto ambientale