Macht Platz, Elektroautos, hier kommt ein saubereres, grüneres, günstigeres, leichteres Modell

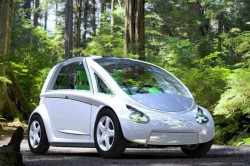

Einige technische, wirtschaftliche und ökologische Felsbrocken liegen dem flächendeckenden Einsatz von Elektrofahrzeugen im Weg. Die Grundlage beim Bau eines jeden Autos ist ein gestanztes, stahlbasiertes Fahrzeuggestell. Daher ist es sehr schwierig, das Fahrzeuggewicht zu reduzieren, was wiederum die größte Herausforderung bei Elektrofahrzeugen ist. Die Fertigungslinien sind weitestgehend automatisiert, was hohen Investitionsaufwand und geringe Beschäftigungsmöglichkeiten mit sich bringt. Schließlich hat der Automobilbauprozess an sich in jeder Lebenszyklusphase erhebliche Auswirkungen auf die Umwelt. Das EU-finanzierte Projekt SOFTCAR hat eine Fahrzeugarchitektur vorgestellt, die den geringstmöglichen ökologischen Fußabdruck mit den gleichen Sicherheits- und Leistungsniveaus, wie sie auch andere Elektrofahrzeuge bieten, kombiniert. „Dank des massiven Einsatzes von Biopolymeren und neuesten Entwicklungen aus dem Bereich Verbundmaterialien können wir das Gewicht sowie die Komplexität des Fahrzeuges erheblich reduzieren, ohne dabei die Sicherheit zu beeinträchtigen“, so Dr. Francois Vuille, Vorsitzender von SOFTCAR Ltd. Die Projektpartner stellten unter Beweis, dass es möglich ist, ein vierrädriges Leichtfahrzeug zu bauen, das die gleichen technischen und Sicherheitsstandards erreicht, wie konventionelle Elektrofahrzeuge. Sie demonstrierten, dass sowohl die neuartige Fahrzeugarchitektur als auch der Herstellungsprozess, der auf modernen Techniken beim Rotationsguss für die Karosserieteile aus Biokunststoff beruht, realisierbar sind. Das Team zeigte auch, dass die innovativen Materialien und die neuartige Architektur strengen Vorschriften bei der Aufprallprüfung genügen. Attraktive Erträge und ökologischer Nutzen „Das Projekt stellt einen Paradigmenwechsel bei der Fahrzeugkonzeption und -herstellung dar“, bemerkt Dr. Vuille. Gründe hierfür sind die nachhaltigen Materialien, die neuartige Architektur sowie die bahnbrechenden Produktionstechniken. SOFTCAR setzt so viele Biokunststoffe und fortschrittliche, recycelbare Verbundmaterialien wie möglich ein. Dank des großen Anteils an fortschrittlichen Materialien können sowohl die Anzahl der Teile als auch das Gewicht verringert werden. Es wiegt zweieinhalb Mal weniger als ein handelsübliches Fahrzeug. Die gesamte Karosserie besteht aus fünf einzelnen Materialteilen. Das Fahrzeug besteht aus 1 800 Teilen, bei traditionellen Elektrofahrzeugen sind es 40 000. Dies sollte die Produktionskosten um etwa 40 % senken. In einem fortschrittlichen Rotationsgussverfahren können Teile aus Biopolymer innerhalb von 20 Minuten hergestellt werden. Konstruktionsteile basieren auf Verbundmaterialien und werden mit der konventionellen glasmattenverstärkten Thermoplasten-Methode hergestellt. „Die Vielseitigkeit und Flexibilität unserer Plattform schafft auch einen Mehrwert für Kunden“, fügt Dr. Vuille hinzu. Mit der Produktionsplattform von SOFTCAR kann eine breite Auswahl an Fahrzeugmodellen in kleinen Serien hergestellt werden, trotzdem ist die wirtschaftliche Wettbewerbsfähigkeit gesichert. Da die Karosserie innerhalb von 30 Minuten ausgetauscht werden kann, bietet sich Kunden die Möglichkeit, Form und Farbe ihres Autos verschiedenen Jahreszeiten anzupassen. Die Plattform eignet sich zudem bestens für Fuhrparks und autonome Fahrzeuge. Die Ansprüche von Fuhrparkbesitzern können damit erfüllt werden, dass die Möglichkeit besteht, die Produktion einiger hundert Fahrzeuge zu ordern. Die Architektur und der Antriebsstrang erfüllen bestens die Voraussetzungen, die für die Produktion von autonomen Fahrzeugen bestehen. Die Arbeit am SOFTCAR-Fahrzeug wurde im Jahr 2018 fertiggestellt. Das Konsortium plant, 20 Fahrzeuge im Jahr 2019 herzustellen und dann 2020 in die Produktion zu gehen. „Dank der völlig neuen Architektur und dem Öko-Design-Ansatz von SOFTCAR wird eine neue Generation von Elektrofahrzeugen produziert, die noch nie erreichte niedrige Produktionskosten, kleine ökologische Fußabdrücke sowie niedrigen Investitionsaufwand ermöglicht“, schließt Dr. Vuille. „Unser höchstes Ziel ist es, Produktionslizenzen in der ganzen Welt zu verkaufen.“

Schlüsselbegriffe

SOFTCAR, Auto, Elektrofahrzeug, Fahrzeug, Verbundmaterialien, Fahrzeuggewicht, Fahrzeugarchitektur, Biopolymer, ökologischer Fußabdruck