Ein kinderleichtes Erfolgsrezept für die Herstellung von Verbundwerkstoffen

Die Herstellung eines Bauteils, das den Spezifikationen entspricht, erfordert detaillierte Kenntnis der Verarbeitungsparameter, der Werkstoffe und des Materialverhaltens bei der Verarbeitung. Simulationen sind wesentlich für eine erfolgreiche Lieferung hochwertiger Bauteile. Komplexe kohlenstofffaserverstärkte Kunststoff- oder Polymer-Verbundwerkstoffe sind ein gutes Beispiel dafür, es mangelt jedoch an Simulationsinstrumenten. Die jüngste Generation an Mittel- und Langstrecken-Passagierflugzeugen besteht zu 50 oder mehr Gewichtsprozent aus Verbundwerkstoffen(öffnet in neuem Fenster). Das EU-finanzierte Projekt TRANSITION(öffnet in neuem Fenster) hat den kritischen Bedarf an Prozesssimulation gedeckt und die Spekulationen sowie die „Nacharbeit“ bei der Herstellung von kohlenstofffaserverstärkten Kunststoff- oder Polymer-Verbundwerkstoffen beseitigt. Es verspricht die Steigerung der Wettbewerbsfähigkeit nicht nur der europäischen Luft- und Raumfahrtindustrie, sondern jeder Branche, die auf kohlenstofffaserverstärkte Kunststoff- oder Polymer-Verbundwerkstoffe angewiesen ist.

Kompliziertes Innenleben

Kohlenstofffaserverstärkte Kunststoff- oder Polymer-Verbundwerkstoffe bestehen aus leichten und hochfesten Kohlenstofffasern, die in eine Matrix eingebettet sind, üblicherweise ein Polymerharz. Diese mit Harz vorimprägnierten Kohlenstofffaserschichten (Prepregs) sind in Luftfahrtanwendungen weit verbreitet. Prepregs werden in eine Mulde geschichtet und dann in einem Autoklaven(öffnet in neuem Fenster) gehärtet. Extrem hoher Druck bewirkt eine mechanische Kraft, mit der eingeschlossene Luft und flüchtige Stoffe entfernt werden. Sehr hohe Temperaturen lösen eine Vernetzung aus, wodurch eine starre Matrix entsteht. Dennis Bublitz, Koordinator von TRANSITION und Mitarbeiter des Lehrstuhls für Carbon Composites an der Technischen Universität München(öffnet in neuem Fenster), meint, dass „die inhärente Variabilität im Herstellungsprozess zu Schwankungen in der Qualität des endgültigen Bauteils führt, beispielsweise zu ungleichmäßiger Bauteilverdichtung und Porosität. Dies erhöht das Ausschussrisiko. TRANSITION stellt sich diesen Herausforderungen, indem es ein Prozesssimulationsinstrument entwickelt, das bereits in der frühen Entwurfsphase eingeführt werden soll.“

Licht ins Dunkel

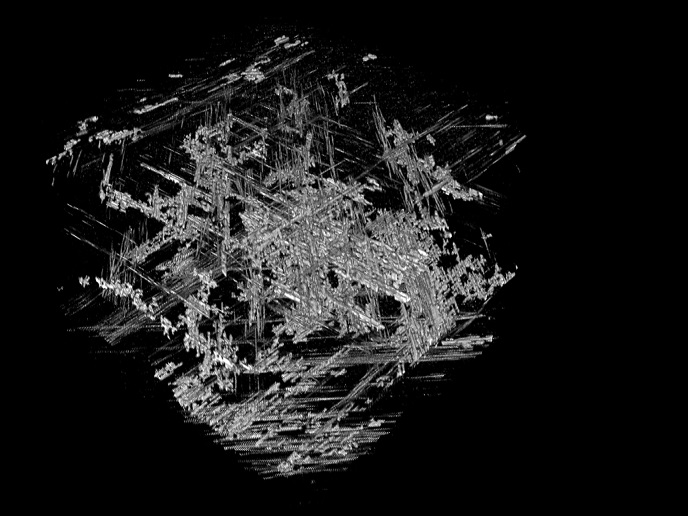

Modelle simulieren reale Szenarien und prognostizieren mögliche Ergebnisse, die sich aus den Dateneingaben ergeben. Damit dies gelingt, werden umfassende experimentelle Daten aus zahlreichen ähnlichen Szenarien als Grundlage für die Vorhersagen benötigt. Die Experimente im Rahmen von TRANSITION liefern wertvolle Erkenntnisse im Hinblick auf die Faktoren, welche die Porosität der Werkstoffe beeinflussen, wenn diese verschiedenen Verarbeitungsbedingungen wie Mikrofotografie und hochauflösender microcomputergestützter Computertomographie – oder Micro-CT-Scans – ausgesetzt werden. Forschende entwickelten und realisierten eine neue Methodik, die den Druck zwischen den Prepregs und dem Instrument in den Autoklaven misst. Das Ergebnis war, dass das eingebaute numerische Prozesssimulationsinstrument, welches die kommerziell erhältliche Finite-Elemente-Software ABAQUS(öffnet in neuem Fenster) nutzt, erfolgreich das Verdichtungsverhalten beschreibt und die Porosität berechnet. Bublitz fasst zusammen: „Das Modell prognostizierte erfolgreich die Dickenverteilung nach der Härtung im Autoklaven. Darüber hinaus wurde die Verteilung der verbleibenden Porosität qualitativ vorhergesagt. Das bedeutet, dass die Simulationsergebnisse für die Identifikation kritischer Bereiche mit hoher Porosität in den Fertigungsteilen genutzt werden können. Schließlich ermöglicht dieses Instrument die Optimierung des Härtungsprozesses in den frühen Entwurfsphasen sowie die Realisierung von Bauteilen hoher Qualität bei gleichzeitigen Zeit- und Kostenersparnissen in der Entwicklung.“ Mit seinem auf finite Elemente gestützten Simulationsinstrument für komplexe Autoklav-Verarbeitung hat TRANSITION einen dringenden Bedarf erfüllt. Die Methodik wurde auf dem 21. Symposium Verbundwerkstoffe und Werkstoffverbunde 2017(öffnet in neuem Fenster) präsentiert und das Instrument in Studiengänge der Technischen Universität München integriert, um Studierende an praktische Anwendungen heranzuführen. Bublitz schließt: „Das Prozesssimulationsinstrument von TRANSITION fördert die kosten- und zeitsparende Entwicklung von Prepreg-Bauteilen für die Autoklaven-Herstellung. Durch die Verringerung der „Probeläufe“ und Ausschussquoten minimiert das Instrument auch energieaufwändige Nutzung von Autoklaven und verbessert die Nachhaltigkeit in der Fertigung.“ Das Instrument soll zudem Innovation vorantreiben, endlich befreit von den hinderlichen Fesseln der Versuch-und-Irrtum-Verfahrensweisen.