Un calo della resistenza negli aerei per voli più economici e puliti

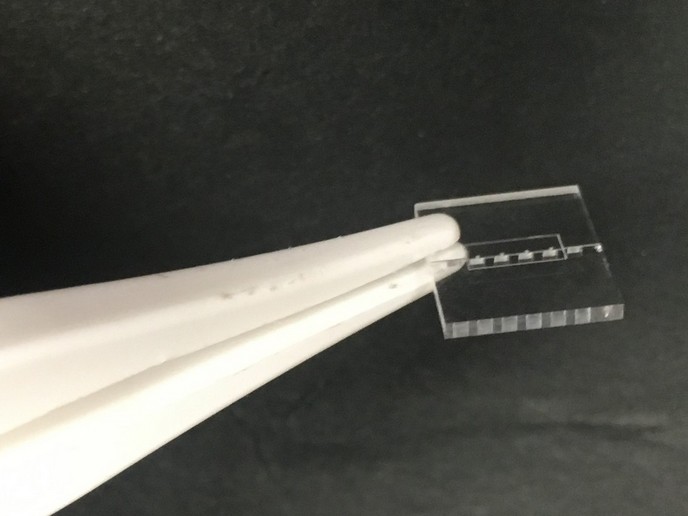

Durante il volo di un aereo, maggiore è la superficie esposta all’aria che scorre, maggiore è la resistenza(si apre in una nuova finestra). La razionalizzazione e nuovi materiali lisci aiutano l’aereo ad attraversare l’aria più facilmente. Alcuni ingegneri hanno elaborato un processo di produzione per ridurre ulteriormente la resistenza. I ricercatori del progetto HyperDrill, finanziato dall’UE, hanno sviluppato una macchina (cfr. foto sopra) che pratica piccoli fori nelle grandi lastre in titanio che compongono la fusoliera dell’aereo. HyperDrill è stato supportato dal programma Large Passenger Aircraft di Clean Sky 2.

Piccoli fori in grandi piastre: sfide tecniche e controlli di qualità

«L’obiettivo principale del progetto HYPERDRILL era quello di progettare, produrre, assemblare e testare un prototipo di macchina per la microforatura di grandi lastre di titanio a velocità di foratura superiori a 300 fori al secondo», sottolinea Carlos Soriano, coordinatore del progetto e responsabile della tecnologia laser presso Tekniker(si apre in una nuova finestra), l’azienda ospitante. Sviluppare e perfezionare il processo industriale per produrre le lamiere perforate con la precisione e l’uniformità necessarie e in modo tempestivo non è stato un compito facile. «La macchina prototipo doveva essere in grado di generare milioni di piccoli fori (del diametro di circa 0,1 mm) in lastre di titanio di 1 mm di spessore e su una superficie di lavoro fino a 5 x 2 m2», spiega Soriano. Il processo e la tecnologia dovevano essere ottimizzati per fornire prodotti della qualità desiderata in modo uniforme. «Una delle difficoltà maggiori era mantenere un diametro del foro e una distanza tra i fori uniformi, con una deviazione minima, poiché il pannello in titanio si deforma leggermente durante il processo di microforatura, principalmente a causa delle sollecitazioni termiche», sottolinea Soriano. Utilizzando il prototipo, il gruppo responsabile del progetto ha ridotto al minimo il numero di fori ostruiti a meno dello 0,02 %, ossia due su un totale di 10 000. La precisione del diametro è altrettanto impressionante: meno di 5 µm di deviazione. Inoltre, la macchina permette diverse distribuzioni di microfori come l’allineamento quadrato, nonché diverse distanze tra loro. La macchina è dotata di vari sensori e sistemi di controllo per monitorare il trattamento del pannello e garantire l’uniformità. «In realtà», continua Soriano, «se qualcosa va storto, per esempio il diametro dei fori inizia a deviare dal valore nominale, la macchina è in grado di fermarsi, in modo che l’operatore possa controllare dove si trova l’errore, regolare i parametri se necessario e riprendere il processo nella stessa posizione in cui si era fermato».

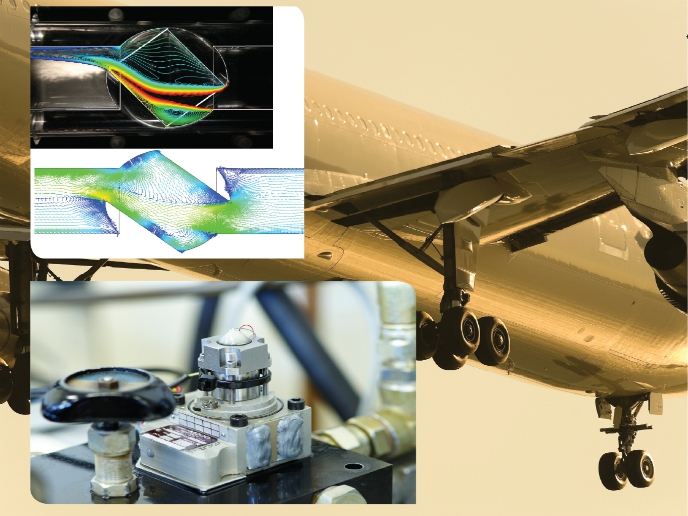

Grandi pannelli di aspirazione per il controllo del flusso laminare ibrido

I pannelli microforati in titanio faranno parte principalmente del bordo d’attacco delle ali e degli stabilizzatori dei futuri aerei passeggeri per mettere in azione il cosiddetto controllo del flusso laminare ibrido(si apre in una nuova finestra) (HLFC). Per mezzo di una camera di aspirazione integrata nella struttura dell’ala dell’aereo, questa tecnica consente allo strato limite di aria turbolenta generato sulla superficie delle superfici aerodinamiche dell’aereo in volo di essere risucchiato attraverso lo strato microforato. Il risultato è un flusso laminare più stabile, che in definitiva riduce la resistenza dell’aereo e, di conseguenza, il consumo di carburante. «In effetti, la tecnologia HLFC può portare a una riduzione significativa, di circa il 10 %, del consumo di carburante degli aerei per il trasporto civile», conclude Soriano, «che a sua volta riduce le emissioni di CO2 e di sostanze inquinanti». Si tratta di un primo prototipo e si intravedono promettenti miglioramenti all’orizzonte, tra cui l’integrazione di nuove fonti laser per migliorare la finitura superficiale.