Verbesserte Gieß- und Schweißverfahren verhindern Risse in Turbinen

Die grundlegenden Ziele der gemeinsamen öffentlich-privaten Partnerschaft Clean Sky 2 zwischen der Europäischen Kommission und der europäischen Luftfahrtindustrie bestehen darin, den Umweltfußabdruck der Branche zu verkleinern und gleichzeitig ihre Sicherheit und Zuverlässigkeit zu verbessern. Die aus zahlreichen innovativen Bauteilen bestehenden Technologiedemonstratoren des Projekts, die in einem gesamtheitlichen Aufbau in die Triebwerke eingebunden werden, sind zur Erreichung dieser Ziele von unerlässlicher Bedeutung. Turbinen sind großen Strukturbelastungen und hohen Temperaturen ausgesetzt. Das EU-finanzierte Projekt HiperTURB(öffnet in neuem Fenster) schickte sich an, ihre Ausfallmodi zu reduzieren und die Nutzungsdauer von Turbinenstrukturen zu verlängern, um ganzheitlich zu den Zielen von Clean Sky 2 beizutragen.

Die Materialwissenschaften und Prozessparameter führen gemeinsam zum Erfolg

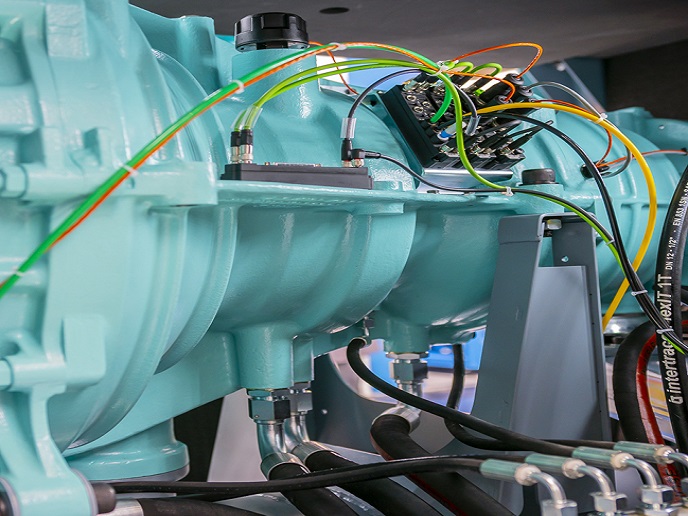

Turbinenstrukturen werden aus schweißbaren Nickelbasis-Superlegierungen gefertigt. Die Einzelteile werden in Formen gegossen (die Legierungen werden eingeschmolzen und in die Formen gegossen, wo sie dann abkühlen und erstarren) und verschweißt, um die endgültige Struktur zusammenzusetzen. Beim Gießen besteht besonders während der Erstarrung die Gefahr, dass es zu Rissen im Werkstoff kommt, da sich während des Erkaltens grobe Mikrostrukturen und Ausscheidungen bilden. Das wirkt sich wiederum auf die Schweißeignung aus. Der Koordinator von HiperTURB, Fernando Santos Barrena von AZTERLAN(öffnet in neuem Fenster), erklärt: „HiperTURB hatte zum Ziel, die Schweißeignung von Nickelbasis-Superlegierungen durch Fortschritte bei den Gieß- und Schweißtechnologien und -verfahren zu verbessern. Wir ergänzten diese Bemühungen durch die Entwicklung von neuen Legierungen mit verbesserten Eigenschaften. Instrumente zur Simulation von Mikrostrukturen trugen dabei zu unserem Erfolg bei.“ Zunächst zu den Werkstoffen: Im Rahmen des Projekts wurde eine neuartige Variante der Nickelbasis-Superlegierung IN718 mit verbesserten „Spannungsbruch“-Eigenschaften entwickelt. Santos Barrena fügt hinzu: „Unsere Arbeit schaffte mehr Klarheit über die Effekte einzelner chemischer Elemente auf die mechanischen Eigenschaften und allgemeiner darüber, wie wichtig die Erstarrungsgeschichte einer Komponente für die darauffolgenden Vorverarbeitungstätigkeiten sowie ihre Schweißeignung sein kann.“ Die neuartige Legierung könnte die Nutzungsdauer der Turbinenbauteile verlängern und ihre Ausfallmodi einschränken. Das Team konnte den Hauptmechanismus der Rissbildung und -ausbreitung in Gussteilen während des Schweißvorgangs identifizieren und daher die Schweißbedingungen und -parameter optimieren, um dagegen vorzugehen. Dies sollte dazu führen, dass bei den Unternehmen, die Triebwerke herstellen, weniger Kosten für Reparaturen und Inspektionen anfallen, und die Nutzungsdauer der Bestandteile des Triebwerks steigt. Eine neue Wärmebehandlung, die Unterschiede in den Abkühlraten während der Gussaushärtung berücksichtigt, sollte eine homogene Schweißleistung und Beständigkeit gegen hohe Temperaturen gewährleisten. Schließlich entwickelte das Team ein neuartiges, schnelleres und genaueres System zur Behebung von Rissen.

Was lange währt, geht hoch hinaus

Santos Barrena fasst die Ergebnisse wie folgt zusammen: „HiperTURB hat unser Verständnis der Mikrostrukturen vertieft und ein Licht auf die Wechselbeziehung zwischen den Gieß- und Schweißvorgängen geworfen. So konnten wir neue Legierungen entwickeln und die Gieß- und Schweißbedingungen anpassen, um gegen die zugrunde liegenden Ursachen der Rissbildung vorzugehen. Das Ergebnis sind sicherere Bauteile mit längerer Lebensdauer.“ Zwar können die Auswirkungen zurzeit nur geschätzt werden, allerdings könnten die Ergebnisse von HiperTURB das Gewicht der Bauteile um etwa 5 %, die Herstellungskosten um 10 % und die Wartungskosten um 20 % senken. Letztlich ist davon auszugehen, dass sie die Nutzungsdauer der nächsten Generation umweltfreundlicher Flugzeugmotoren um mindestens 30 % verlängern würden, was den Unternehmen des Flugzeugbaus, den Reisenden und dem Planeten zugutekäme.