Usprawnienia w zakresie odlewania i spawania powstrzymają pękanie turbin

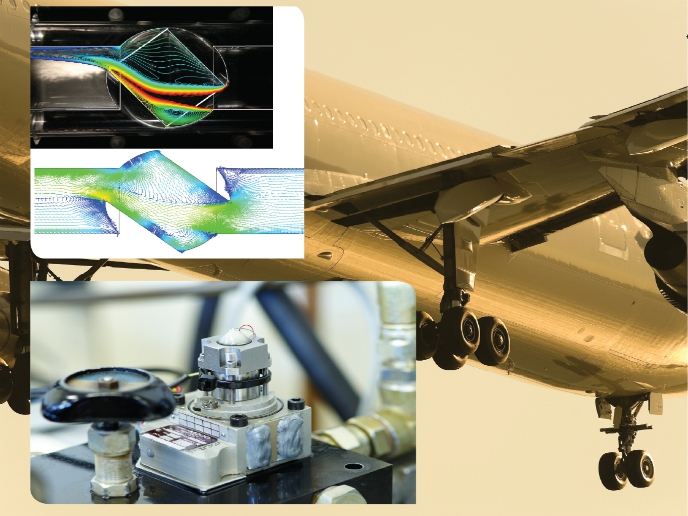

Zmniejszanie negatywnego oddziaływania na środowisko przy jednoczesnym zwiększeniu bezpieczeństwa i niezawodności stanowią kluczowe cele Wspólnego Przedsięwzięcia „Czyste Niebo 2” – partnerstwa publiczno-prywatnego, w którym uczestniczy Komisja Europejska oraz europejski przemysł lotniczy i kosmiczny. Kluczem do realizacji tych celów są opracowywane w ramach programu prototypy technologii związanych z silnikami lotniczymi, które pozwalają na włączenie wielu innowacyjnych elementów do konstrukcji silników. Elementy konstrukcyjne turbin są narażone na duże obciążenia konstrukcyjne i oddziaływanie wysokich temperatur. Zespół finansowanego przez Unię Europejską projektu HiperTURB(odnośnik otworzy się w nowym oknie) postawił sobie za cel zmniejszenie liczby możliwości wystąpienia awarii, a także wydłużenia resursów elementów konstrukcyjnych turbin, co stanowi olbrzymi wkład w realizację celów inicjatywy „Czyste Niebo 2”.

Zwycięskie połączenie materiałoznawstwa i parametrów procesu

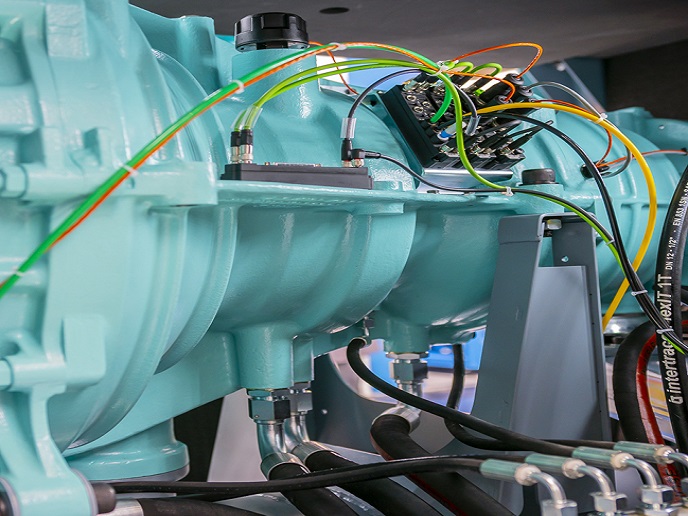

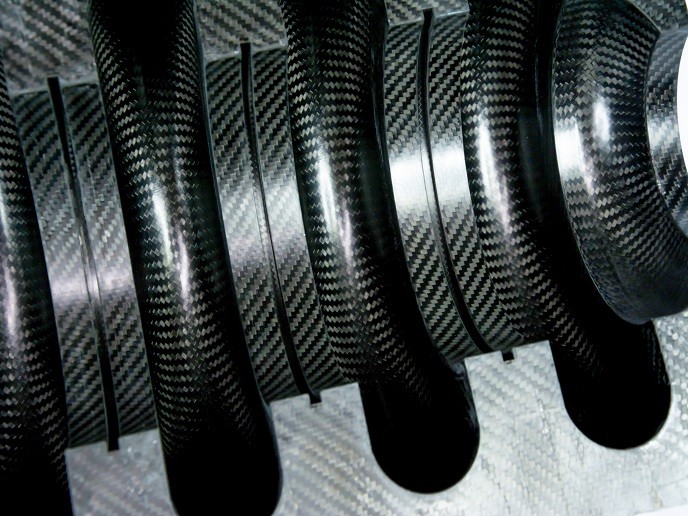

Elementy konstrukcyjne turbin są wytwarzane z superstopów opartych na niklu, które charakteryzuje możliwość obróbki spawaniem. Poszczególne elementy są odlewane w formach – do formy wlewa się stopy, które następnie ulegają schłodzeniu i zestaleniu, a później są spawane, co pozwala na osiągnięcie złożonych kształtów. Proces odlewania – w szczególności etap, w którym następuje zestalenie metalu – skutkuje podatnością na pęknięcia ze względu na powstawanie mikrostruktur oraz wtrąceń w czasie chłodzenia. To z kolei wpływa na możliwość spawania elementów. Koordynator projektu HiperTURB – Fernando Santos Barrena z firmy AZTERLAN(odnośnik otworzy się w nowym oknie) wyjaśnia: „Celem projektu HiperTURB było zwiększenie możliwości spawania superstopów na bazie niklu dzięki nowym osiągnięciom w zakresie technologii i procesów odlewania oraz spawania. Swoistym uzupełnieniem naszych prac było opracowanie nowych stopów o lepszych właściwościach. Sukces naszych starań potwierdziły narzędzia pozwalające na symulowanie mikrostruktur”. W ramach prac zespołu powstał nowy wariant opartego na niklu superstopu – IN718, charakteryzujący się wyższą odpornością na pękanie w wyniku obciążeń i naprężeń. Jak dodaje Santos Barrena: „Nasze prace pozwoliły na rzucenie nowego światła na skutki oddziaływania niektórych pierwiastków chemicznych na właściwości mechaniczne, a także na to, jakie znaczenie ma proces zestalania pojedynczych elementów na późniejszą obróbkę wstępną i na możliwość ich spawania”. Nowatorski stop może pozwolić na wydłużenie resursów elementów turbin, a także zmniejszyć ich awaryjność. W ramach swoich prac zespół zidentyfikował kluczowy mechanizm powstawania i rozprzestrzeniania się pęknięć w elementach odlewanych w czasie procesu spawania, co przełożyło się na optymalizację warunków i parametrów spawania w celu zapobiegania jego występowania. Skutkiem takiego rozwiązania powinno być obniżenie kosztów kontroli i napraw ponoszonych przez producentów silników, a także wydłużenie okresów eksploatacji elementów silników. Nowy proces obróbki cieplnej, pozwalający na zniwelowanie różnic wynikających z rozbieżności w procesie schładzania odlewanych elementów, powinien zapewnić jednorodne spawanie oraz odpowiednie osiągi w środowiskach, w których panują wysokie temperatury. Ponadto zespół opracował także nowatorski system naprawy pęknięć – szybszy i dokładniejszy niż dotychczasowe rozwiązania.

Wysokie loty i wolniejsze starzenie się

Santos Barrena podsumowuje: „Udział w projekcie HiperTURB pozwolił na poszerzenie naszej wiedzy na temat mikrostruktur oraz rzucił nowe światło na wzajemne powiązania pomiędzy procesami odlewania i spawania. Dzięki temu byliśmy w stanie opracować nowe stopy, a także dostosować warunki spawania i odlewania w celu ograniczenia możliwości występowania pęknięć. Skutkiem naszych prac będzie produkcja bezpieczniejszych elementów o wydłużonych resursach”. Pomimo tego, że na obecnym etapie możemy jedynie szacować wpływ nowych rozwiązań opracowanych w ramach projektu HiperTURB, już teraz możemy wśród nich wymienić możliwość zmniejszenia wagi elementów o około 5 %, ograniczenie kosztów produkcji o 10 %, a także redukcję kosztów konserwacji o 20 %. Co najważniejsze, eksperci szacują, że opracowane w ramach projektu rozwiązania pozwolą na wydłużenie okresu eksploatacji przyjaznych dla środowiska silników przyszłości o co najmniej 30 %, co przyniesie korzyści producentom samolotów, podróżnym oraz środowisku.