Una migliore perforazione laser potenzia le prestazioni di aerodinamica dei velivoli

Gli impulsi laser intensi della durata di un quadrilionesimo di secondo producono effetti significativi per la ricerca scientifica di base e per le applicazioni pratiche. Una delle loro più importanti applicazioni concerne la produzione e la trasformazione dei metalli.

La tecnologia deve incontrare la produttività

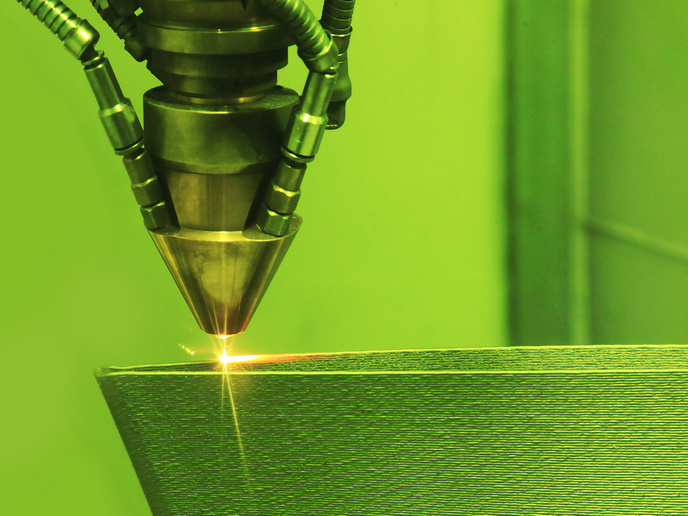

Malgrado il potenziale offerto dai laser al femtosecondo(si apre in una nuova finestra), è difficile includerli all’interno di soluzioni industriali che richiedono la lavorazione di superfici e volumi ampi o di un grande numero di componenti. Sei aziende europee hanno unito le proprie forze all’interno del progetto MULTIPOINT(si apre in una nuova finestra), finanziato dall’UE, con un solo obiettivo in mente: sviluppare un sistema di laser al femtosecondo che contrappesi i compromessi tra precisione e produttività all’interno dei processi di produzione industriale. «I laser a impulsi ultracorti sono noti per la loro capacità di lavorare a macchina e con precisione materiali e strutture con danni termici minimi. Tuttavia, questa precisione straordinaria va a scapito della produttività», osserva Roberto Ocaña, coordinatore del progetto. Con l’obiettivo di aumentare la produttività mantenendo al contempo la precisione, i ricercatori si sono avvalsi di due strategie. La prima ha previsto la costruzione di laser a impulsi ultracorti con potenze medie più elevate, mentre la seconda ha riguardato lo sviluppo di un’unità ottica di generazione multifascio che divide il fascio di laser principale in più fasci. In questo modo, è stato creato uno strumento multiplo che massimizza la quantità di materiale lavorato. Inoltre, il sistema laser include un sistema di controllo che garantisce la qualità in ogni fase del processo di produzione. «Le tecnologie per la costruzione di un tale sistema laser sono presenti, ma la loro materializzazione non è affatto semplice», spiega Ocaña.

La realizzazione dei fori nelle strutture di aeromobili subisce una rivoluzione radicale

«Abbiamo sviluppato un laser che fornisce una potenza media di 700 W, decisamente più elevata rispetto a quella dei laser commerciali. La frequenza di ripetizione dell’impulso va da 300 a 700 kHz, che equivalgono rispettivamente a un’energia dell’impulso da 0,97 a 2,27 mJ», riferisce Ocaña. Una delle future applicazioni di questo sistema di laser a femtosecondo è la microperforazione a elevata produttività. «La domanda di una lavorazione meccanica di successo eseguita con strumenti di piccole dimensioni è in crescita. La microperforazione è cruciale per la produzione di microfiltri, elettrolizzatori a idrogeno, pannelli acustici e pannelli di controllo del flusso laminare ibrido (HLFC, hybrid laminar flow control)», osserva Ocaña. Il progetto MULTIPOINT ha concentrato l’attenzione sulla perforazione di pannelli di titanio di grandi dimensioni. La tecnologia nota come HLFC ha dimostrato di apportare un miglioramento fino al 10 % nel consumo di carburante negli aeromobili commerciali. I pannelli HLFC montati sulle ali o sugli stabilizzatori di coda offrono un modo per ridurre la resistenza all’attrito attraverso l’aspirazione di aria mediante piccoli fori. «Attualmente, non esistono prototipi di laser al femtosecondo in grado di realizzare una microlavorazione su lastre di grandi dimensioni. Gli attuali laser al femtosecondo riescono a elaborare aree più piccole, dispongono di potenze medie decisamente inferiori e possiedono sistemi di fornitura di fascio semplici. Un sistema di laser al femtosecondo dalla potenza elevata e in grado di effettuare una lavorazione con un sistema multifascio in un’area di approssimativamente 2x2 m2 è unico al mondo», osserva Ocaña. Sono presenti altre tecniche di perforazione alternative al laser al femtosecondo per la perforazione del rivestimento, in grado di raggiungere un’elevata produttività di circa 300 fori al secondo. Tuttavia, queste tecniche laser producono bave e spruzzi del materiale fuso attorno al perimetro del foro che devono essere rimossi attraverso l’incisione e la lucidatura. «Il laser di MULTIPOINT dovrebbe ridurre al minimo le fasi successive alla lavorazione e aumentare la qualità del processo di microperforazione, mantenendo al contempo livelli di produttività ragionevoli», evidenzia Ocaña.

Il ruolo di primo piano dei finanziamenti europei

I ricercatori e le aziende spesso incontrano difficoltà nel far decollare le loro idee, nonostante tutte le conoscenze presenti. «Portare un’idea al compimento implica la partecipazione di numerosi ricercatori e aziende che lavorano in ambiti diversi. I finanziamenti dell’UE ci hanno fornito un enorme sostegno in tal senso. Disporre di strumenti che ci hanno consentito di condurre test su tecnologie di fotonica avanzata è cruciale per consolidare la posizione leader dell’UE in questo settore a livello globale», conclude Ocaña.