Des fils fondus aux composants hautement performants des moteurs aéronautiques

L’industrie aérospatiale s’attache à améliorer les performances et la durabilité de ses produits tout en réduisant les coûts. Les composants aérospatiaux devenant de plus en plus complexes, tant en termes de géométries que de matériaux utilisés, des technologies de fabrication innovantes sont indispensables pour atteindre ces objectifs. Le dépôt de fil par laser(s’ouvre dans une nouvelle fenêtre) (laser wire deposition – LWD) est une approche émergente de fabrication additive (FA) qui répond à ces besoins, :mais dont le contrôle du processus doit encore être amélioré. Le projet ASSALA, financé par l’UE, a fourni des outils de surveillance et de contrôle des processus qui permettront de produire des pièces de meilleure qualité à partir de fil fondu, plus rapidement et à un coût inférieur à ce qui est actuellement réalisable.

Améliorer la qualité des pièces d’avion commence par des fils en métaux

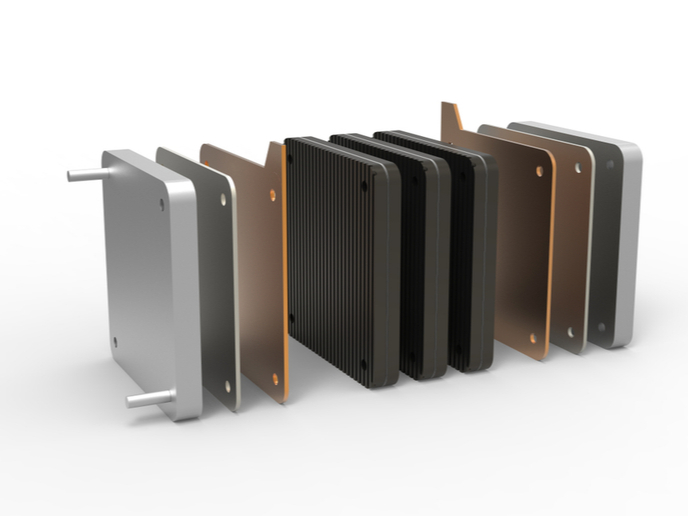

La fabrication aérospatiale est confrontée à des défis inconnus de beaucoup d’autres fabricants: la production en faible volume de pièces très grandes et coûteuses avec des calendriers de livraison relativement peu flexibles. Cela explique pourquoi cette industrie a été l’une des premières à adopter les techniques de FA. Celles-ci sont parfaitement adaptées au prototypage et aux petits lots de fabrication, ces composants 3D étant fabriqués couche par couche à partir d’un modèle numérique, sans devoir recourir à des moules. Les techniques de FA se développent et les méthodes à base de poudre de dépôt de métal par laser sont relativement courantes dans l’industrie aérospatiale. L’utilisation de fils métalliques au lieu de poudres pourrait réduire les déchets de matériaux, l’un des principaux facteurs de coût, en particulier ors de la construction de grands composants pour l’aérospatiale. Cependant, les défauts de processus constituent un défi qu’il est impératif de résoudre pour fabriquer des composants vitaux pour la sécurité, avec des exigences de certification très strictes.

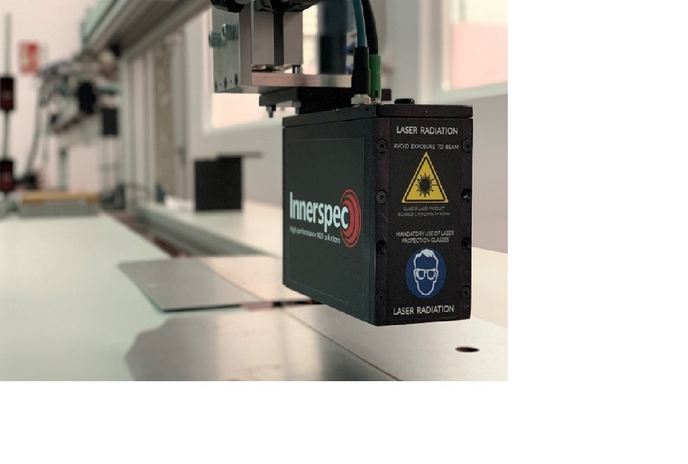

Les stratégies de surveillance et de contrôle des processus améliorent le LWD

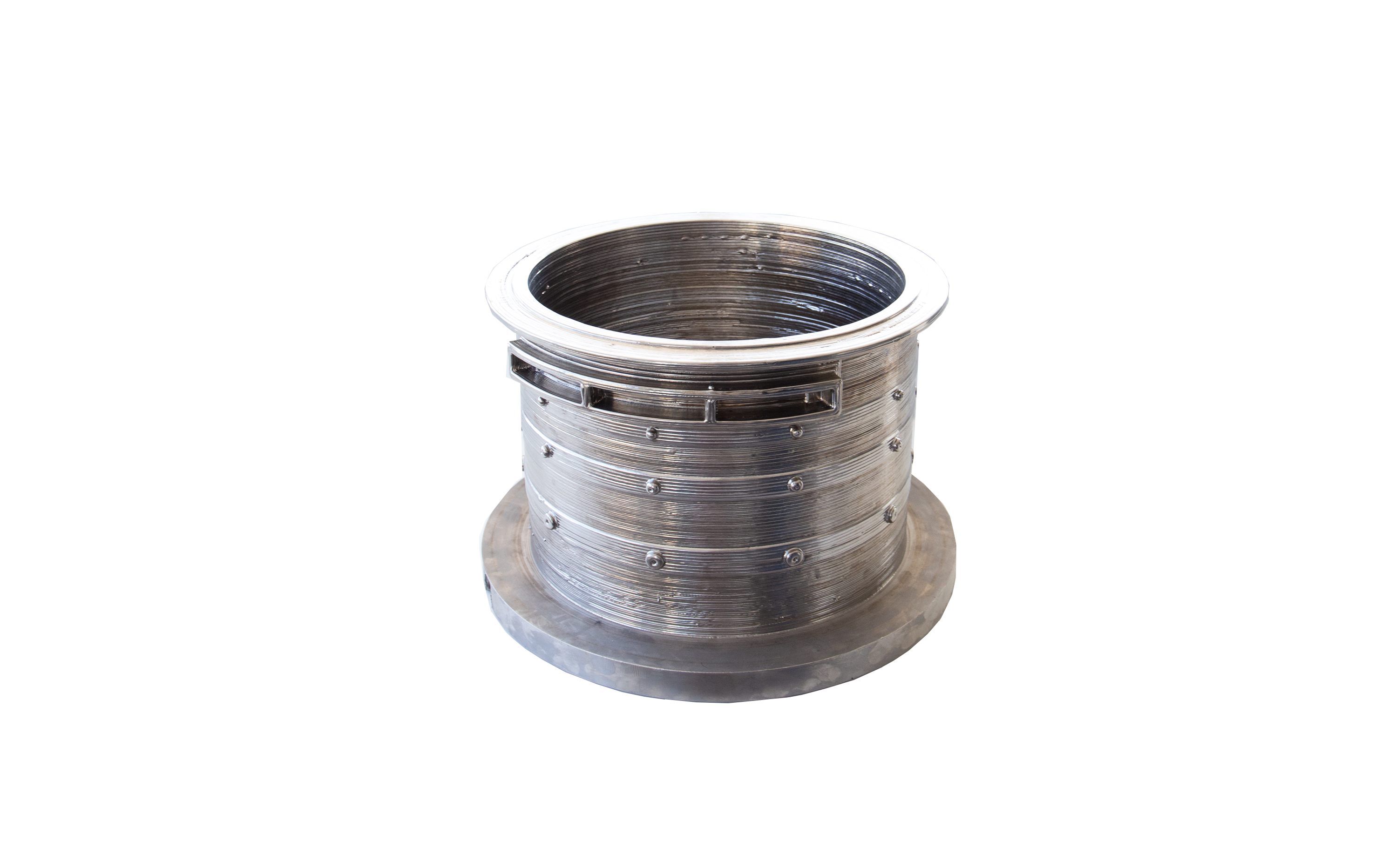

ASSALA s’est concentré sur la production LWD robotisée de structures de moteurs aéronautiques en alliages de titane par chauffage et fusion de fils d’alliage de titane sur un substrat du même alliage. Une vaste campagne de modélisation(s’ouvre dans une nouvelle fenêtre) a permis de mieux comprendre le processus et a permis de développer des technologies de contrôle de processus sans précédent. Selon Jon Lambarri, chercheur à l’unité des processus de fabrication avancés de Tekniker(s’ouvre dans une nouvelle fenêtre) et coordinateur du projet: «Notre équipe, dirigée par le gestionnaire du sujet GKN Aerospace en Suède(s’ouvre dans une nouvelle fenêtre), a augmenté de 13 à 81 % la précision robotique de la plupart des paramètres cinématiques. Notre méthodologie permet d’évaluer en temps réel les paramètres cibles et les imprécisions du processus, et de corriger ces dernières grâce à des algorithmes d’optimisation». Grâce aux outils qu’il a développés, ASSALA a réussi à produire un démonstrateur solide de grande taille (environ 50 centimètres) et de forme libre à l’aide du LWD.

Les composants LWD surclassent les composants forgés conventionnels

«Une analyse d’impact évaluant le remplacement des composants forgés par des composants LWD de forme similaire à celle d’un filet a clairement démontré qu’il s’agissait d’une solution gagnante» souligne Jon Lambarri. «Le poids d’une préforme LWD et son temps d’usinage sont respectivement inférieurs d’environ 38 % et 30 % par rapport aux pièces forgées conventionnelles.» En outre, le fil de titane peut être fourni en quelques semaines et utilisé pour toutes les pièces en titane. En revanche, le délai de fabrication pour le forgeage par matriçage du titane est d’environ 8 à 10 mois. Chaque pièce nécessite son propre matriçage, avec ses propres matrices coûteuses qui doivent au préalable être certifiées par des tests de propriétés mécaniques et de fatigue. «Bien que le LWD requière également une certification, l’outillage nécessaire est beaucoup plus simple et moins cher», ajoute Jon Lambarri. De ce fait, les coûts non récurrents sont réduits d’environ 40 %. Les procédés LWD plus efficaces et plus robustes d’ASSALA réduisent les coûts de fabrication et minimisent la survenance de défauts pendant la fabrication tels que les fissures ou les imperfections. Ils devraient stimuler l’adoption de la prometteuse technologie LWD pour la fabrication de pièces géométriquement complexes de grande taille, renforçant ainsi la compétitivité du secteur aérospatial européen.