De cables fundidos a componentes de motores de avión de altas prestaciones

La industria aeroespacial está centrada en mejorar el rendimiento y la sostenibilidad, al tiempo que reduce los costes. Dado que los componentes cada vez son más complejos, tanto en lo que respecta a las geometrías como a los materiales utilizados, se necesitan tecnologías de fabricación innovadoras para lograr estos objetivos. La deposición láser por hilo(se abrirá en una nueva ventana) (LWD, por sus siglas en inglés) es un método de fabricación aditiva (FA) que aborda estas necesidades, pero se necesita un mejor control del proceso. El proyecto ASSALA, financiado con fondos europeos, desarrolló herramientas de supervisión y control de procesos que darán lugar a piezas de mayor calidad producidas a partir de alambre fundido de forma más rápida y con un coste inferior al que es posible en la actualidad.

Mejores piezas de aeronaves gracias a los alambres metálicos

La fabricación aeroespacial se enfrenta a dificultades que no tienen muchos otros fabricantes: un bajo volumen de producción de piezas muy grandes y caras con plazos de entrega relativamente inamovibles. Por este motivo, esta industria ha sido una de las primeras en adoptar las técnicas de FA, idóneas para la producción de prototipos y de lotes pequeños, ya que crean un componente tridimensional capa a capa a partir de un modelo digital sin necesitar moldes. Las técnicas de FA están aumentando y los métodos basados en polvo de deposición de metal por láser son relativamente frecuentes en la industria aeroespacial. El uso de alambres metálicos en lugar de polvos podría recortar la pérdida de material, uno de los mayores factores de coste, especialmente cuando se construyen componentes aeroespaciales de gran tamaño. Sin embargo, los defectos en el proceso representan un reto que debe superarse con éxito a fin de fabricar componentes esenciales para la seguridad con requisitos de certificación muy exigentes.

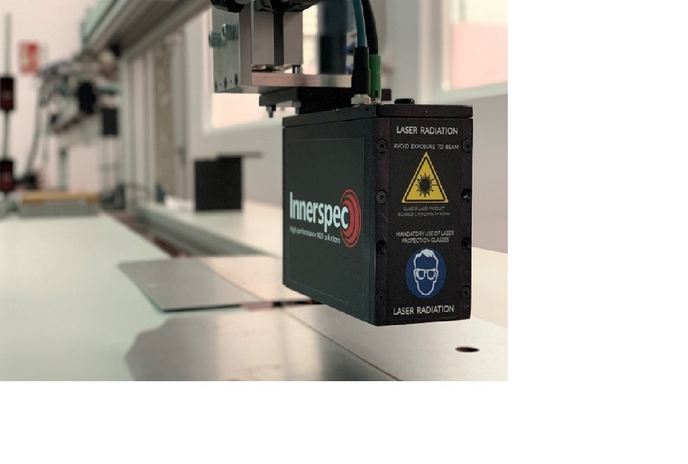

La supervisión de procesos y las estrategias de control mejoran la LWD

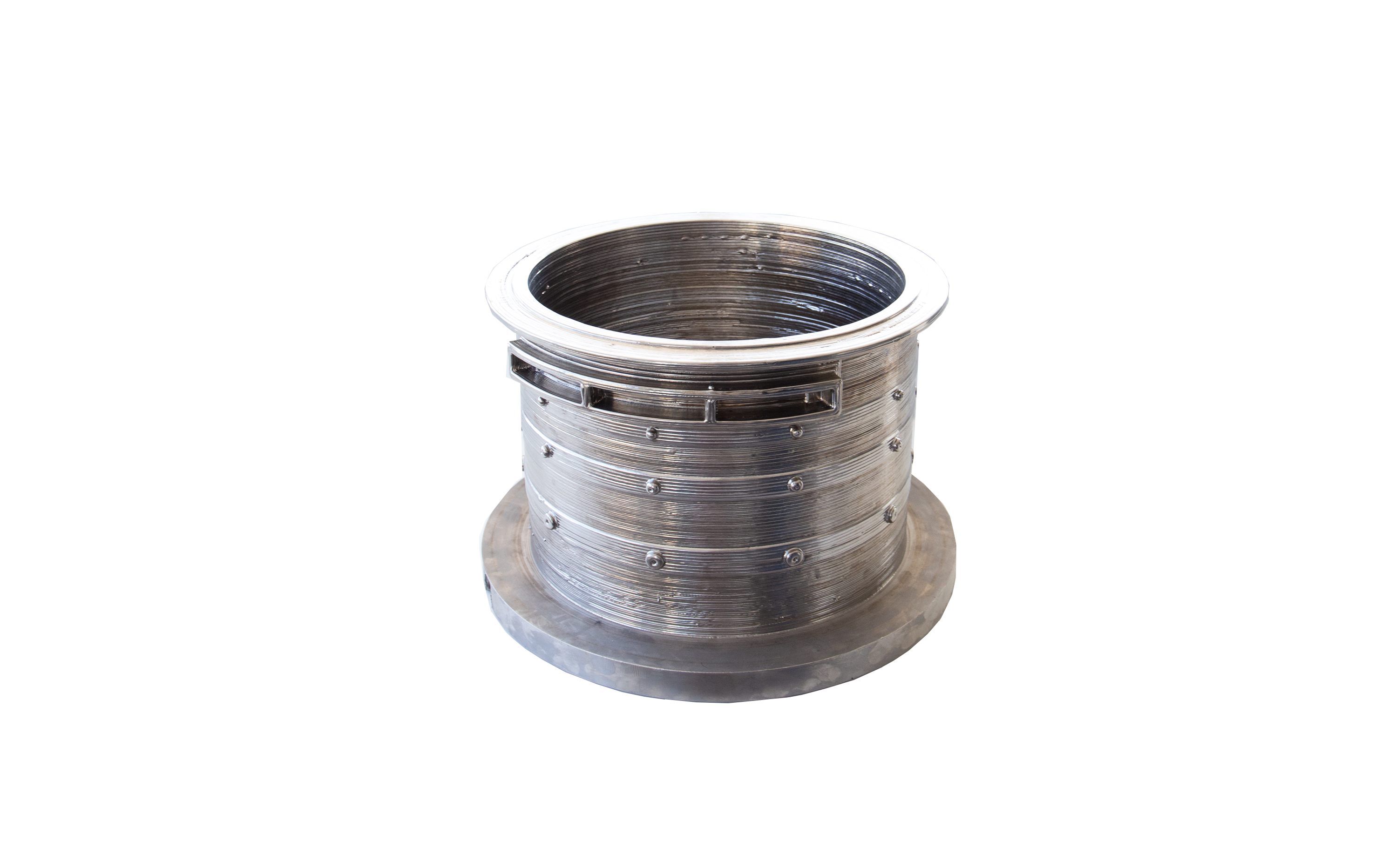

ASSALA se centró en la producción robótica por LWD de estructuras de los motores de aeronaves fabricadas a partir de aleaciones de titanio mediante calentamiento y fundición de alambres de aleación de titanio en un sustrato de la misma aleación. Una amplia campaña de modelización(se abrirá en una nueva ventana) condujo a una mejor comprensión del proceso y allanó el camino para el desarrollo de tecnologías de control de procesos sin precedentes. Según Jon Lambarri, investigador de la Unidad de Procesos de Fabricación Avanzados de Tekniker(se abrirá en una nueva ventana) y coordinador del proyecto: «Nuestro equipo, dirigido por el responsable del tema GKN Aerospace Suecia(se abrirá en una nueva ventana), aumentó la precisión robótica de la mayoría de los parámetros cinemáticos entre un 13 y un 81 %. Nuestra metodología permite la evaluación en tiempo real de los parámetros objetivo y de las imprecisiones del proceso, además de la corrección de las imprecisiones detectadas, gracias a los algoritmos de optimización». Haciendo uso de las herramientas desarrolladas y la LWD, ASSALA produjo con éxito un demostrador sólido, de gran tamaño (aproximadamente de medio metro) y de forma libre.

Los componentes LWD superan a los forjados convencionales

Lambarri apunta: «Un análisis de impacto que evalúa la sustitución de componentes forjados por componentes LWD con forma casi de red mostró un claro vencedor. El peso de una preforma LWD y su tiempo de maquinado son cerca de un 38 % inferior y un 30 % más corto, respectivamente, en comparación con las forjadas en matriz». Además, el alambre de titanio puede obtenerse en solo unas semanas y utilizarse en todos los componentes de titanio. En cambio, el tiempo de fabricación para la forja en matriz del titanio es de entre ocho y diez meses. Cada componente requiere su propia forja en matriz con matrices propias y caras que primero deben calificarse mediante ensayos de sus propiedades mecánicas y de fatiga. Lambarri añade: «Aunque la LWD también requerirá cualificación, las herramientas necesarias son más sencillas y más baratas». Por tanto, los costes no recurrentes se reducen en cerca de un 40 %. Los procesos de LWD más eficientes y robustos de ASSALA reducen los costes de fabricación y minimizan la generación de defectos como las grietas o las imperfecciones durante la fabricación. Deberían mejorar la adopción de la prometedora tecnología de LWD en la producción de piezas de gran tamaño y geométricamente complejas e impulsar así la competitividad del sector aeroespacial europeo.