Od stopionych przewodów do wysokoprzepustowych elementów silników lotniczych

Przemysł lotniczy i kosmiczny koncentruje się na zwiększeniu wydajności i zrównoważonego rozwoju przy jednoczesnym ograniczeniu kosztów. Jako że elementy statków powietrznych i kosmicznych stają się coraz bardziej złożone, zarówno pod względem geometrii, jak i wykorzystywanych materiałów, konieczne jest wprowadzenie innowacyjnych technologii produkcji, które pozwolą sprostać temu wyzwaniu. Laserowe osadzanie drutu(odnośnik otworzy się w nowym oknie) (ang. laser wire deposition, LWD) to nowo powstała metoda obróbki przyrostowej, która zaspokaja powyższe potrzeby. Rozwiązanie to wymaga jednak lepszego sterowania procesami. Twórcy finansowanego ze środków Unii Europejskiej projektu ASSALA opracowali narzędzia do monitorowania procesów i sterowania nimi, które umożliwią wytwarzanie części o wyższej jakości ze stopionego drutu; technika ta jest szybsza i mniej kosztowna niż stosowane obecnie metody.

O jakości części samolotu decydują metalowe druty

Produkcja komponentów dla przemysłu lotniczego i kosmicznego wiąże się z problemami, które nie występują w innych branżach, takimi jak niskonakładowa produkcja bardzo dużych i drogich części oraz relatywnie nieelastyczne harmonogramy dostaw. Z tego powodu w branży tej szybko wdrożono techniki obróbki przyrostowej. Są one doskonale dostosowane do tworzenia prototypów i wytwarzania niewielkich ilości produktów, jako że opierają się na tworzeniu trójwymiarowych komponentów warstwa po warstwie na podstawie cyfrowego modelu. Metoda ta nie wymaga spawania. Techniki obróbki przyrostowej rozwijają się. Metody laserowego osadzania sproszkowanego metalu są dość powszechne w przemyśle lotniczym i kosmicznym. Wykorzystanie metalowych drutów zamiast proszku mogłoby znacząco zmniejszyć straty materiału, stanowiące jeden z najwyższych kosztów, szczególnie podczas budowy dużych komponentów statków powietrznych lub kosmicznych. Jednakże proces ten nie jest pozbawiony wad, które trzeba skutecznie wyeliminować, by produkować komponenty ważne dla bezpieczeństwa, spełniające bardzo rygorystyczne wymogi certyfikacyjne.

Monitorowanie procesu i strategie sterowania procesami usprawniają LWD

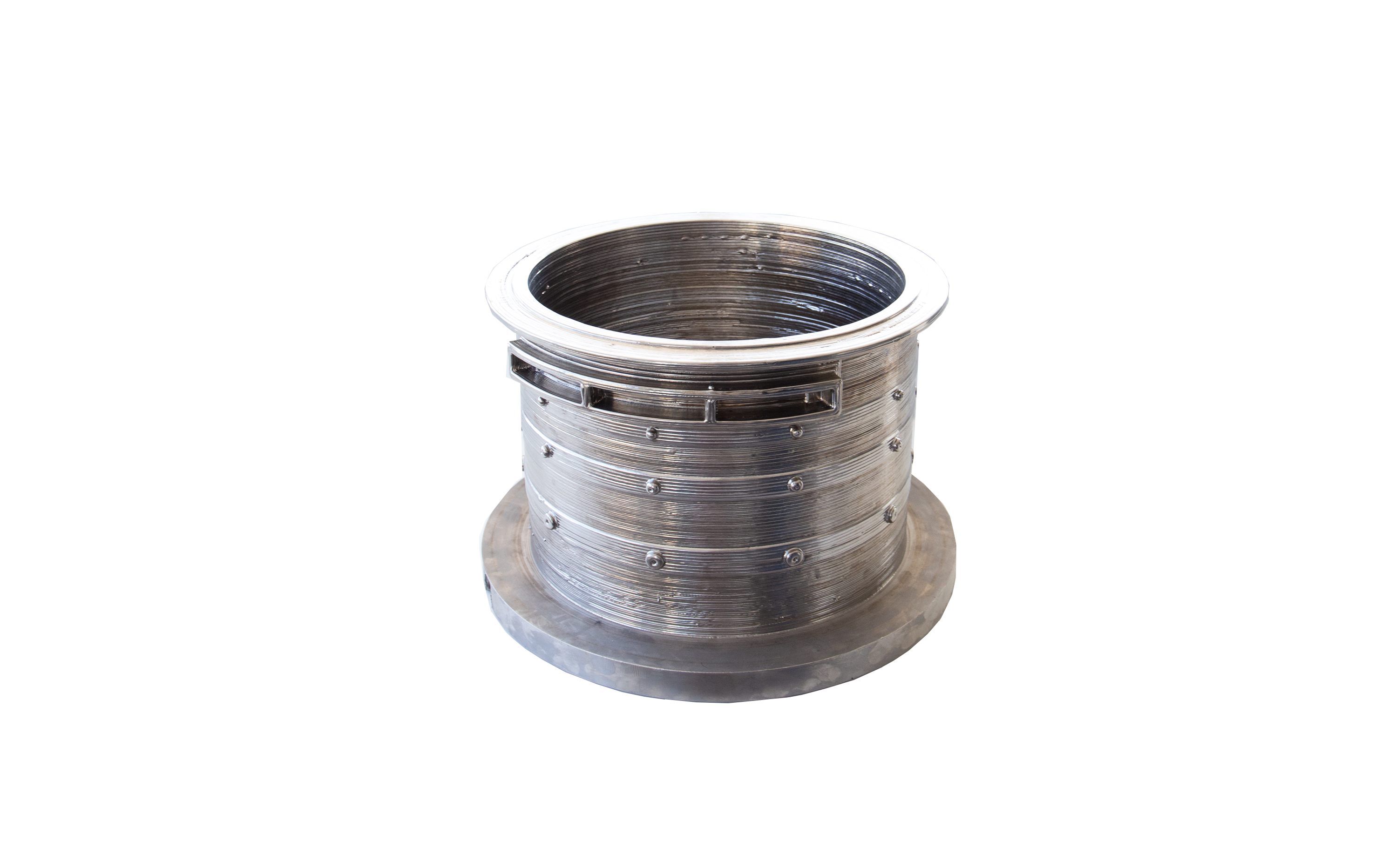

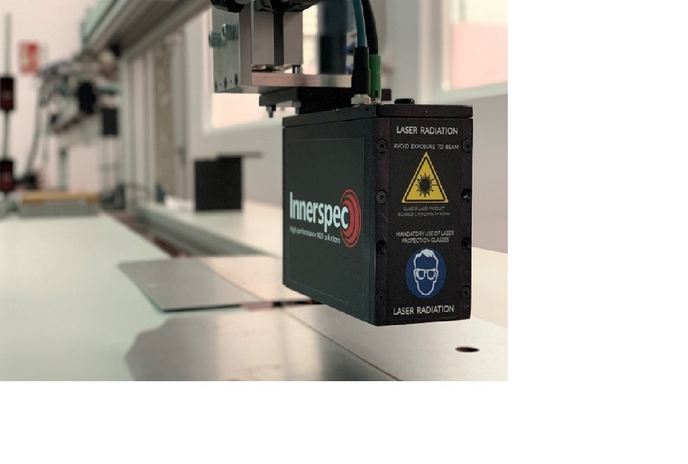

Zespół projektu ASSALA skoncentrował się na robotycznej produkcji LWD struktur silnika lotniczego wykonanych ze stopów tytanu metodą podgrzewania i topienia drutów ze stopów tytanu na podłożu z tego samego stopu. Rozbudowana analiza modelowania(odnośnik otworzy się w nowym oknie) zaowocowała dokładniejszym zrozumieniem procesu i utorowała drogę do opracowania niemających sobie równych technologii sterowania procesami. Według Jona Lambarriego, naukowca z Jednostki ds. Zaawansowanych Procesów Produkcyjnych w Tekniker(odnośnik otworzy się w nowym oknie) i koordynatora projektu: „Nasz zespół, pod przewodnictwem kierownika tematycznego GKN Aerospace Sweden(odnośnik otworzy się w nowym oknie), zwiększył robotyczną dokładność większości parametrów kinematycznych o 13 do 81 %. Nasza metodologia umożliwia ocenę w czasie rzeczywistym docelowych parametrów i niedokładności procesu, a także korygowanie wykrytych niedokładności. Jest to możliwe dzięki algorytmom optymalizacji”. Wykorzystując opracowane narzędzia, zespół projektu ASSALA z powodzeniem wyprodukował duży (blisko półmetrowy) obiekt demonstracyjny o nieregularnych kształtach prezentujący efekty techniki LWD.

Komponenty LWD sprawdzają się lepiej niż elementy wykuwane metodą tradycyjną

„Analiza uderzeniowa oceniająca zastąpienie wykutych komponentów komponentami LWD o kształcie bliskim sieci jasno wykazała, który materiał ma lepsze właściwości”, zauważa Lambarri. „Masa obiektu wyprodukowanego metodą LWD jest o blisko 38 % niższa, a czas jego obróbki o blisko 30 % krótszy niż w przypadku komponentów wykuwanych matrycowo”. Ponadto tytanowe druty można pozyskać w ciągu kilku tygodni i wykorzystać przy wszystkich tytanowych częściach. Natomiast czas produkcji wykuwanych matrycowo komponentów tytanowych to około 8–10 miesięcy. Każda część musi zostać wykuta osobno na własnych, drogich matrycach, które muszą najpierw przejść testy właściwości mechanicznych i zmęczeniowych. „Przy LWD również wymagane jest przeprowadzenie wstępnych testów, ale potrzebne oprzyrządowanie jest znacznie prostsze i tańsze”, dodaje Lambarri. Metoda ta umożliwia obniżenie kosztów jednorazowych o około 40 %. Wydajniejsze i sprawniejsze procesy LWD opracowane w ramach projektu ASSALA ograniczają koszty produkcji i minimalizują powstawanie wad, takich jak pęknięcia czy wady produkcyjne. Powinny one przyczynić się do rozpowszechnienia obiecującej technologii LWD w zakresie wytwarzania dużych, złożonych pod względem geometrycznym części, zwiększając przy tym konkurencyjność europejskiego sektora lotniczego i kosmicznego.