Da fili fusi a componenti di motori aeronautici ad alte prestazioni

L’industria aerospaziale si concentra sul miglioramento delle prestazioni e della sostenibilità riducendo al contempo i costi. Poiché i componenti aerospaziali diventano sempre più complessi in termini sia di geometrie che di materiali utilizzati, sono necessarie tecnologie di produzione innovative per conseguire questi obiettivi. La saldatura per deposizione laser a filo(si apre in una nuova finestra) è un approccio emergente di produzione additiva (AM) che risponde a queste esigenze, ma è necessario un migliore controllo del processo. Il progetto ASSALA, finanziato dall’UE, ha fornito strumenti di monitoraggio e controllo del processo che porteranno alla produzione a filo fuso di parti di qualità superiore più velocemente e a costi inferiori rispetto a quanto attualmente possibile.

Le parti migliori degli aerei iniziano con fili metallici

L’industria aerospaziale deve affrontare sfide che molti altri produttori non affrontano: la produzione in bassi volumi di parti molto grandi e costose con tempi di consegna relativamente poco flessibili. Per questo motivo il settore è stato uno dei primi ad adottare le tecniche di AM, che si adattano perfettamente alla prototipazione e ai piccoli lotti perché costruiscono un componente 3D strato per strato a partire da un modello digitale, senza bisogno di stampi. Le tecniche di AM sono in crescita e i metodi di saldatura per deposizione laser di metalli a base di polveri sono relativamente comuni nell’industria aerospaziale. L’uso di fili metallici al posto di polveri potrebbe ridurre la perdita di materiale, uno dei principali fattori di costo, in particolare nella costruzione di componenti aerospaziali di grandi dimensioni. Tuttavia, i difetti di processo sono una sfida che occorre affrontare per produrre componenti fondamentali per la sicurezza con requisiti di certificazione molto severi.

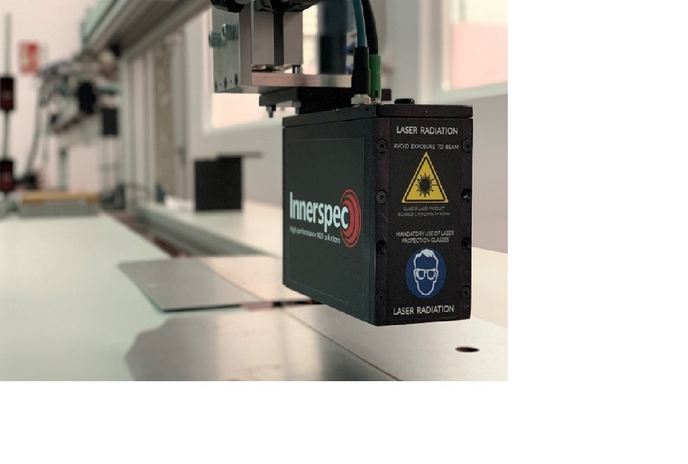

Le strategie di monitoraggio e controllo del processo migliorano la saldatura per deposizione laser a filo

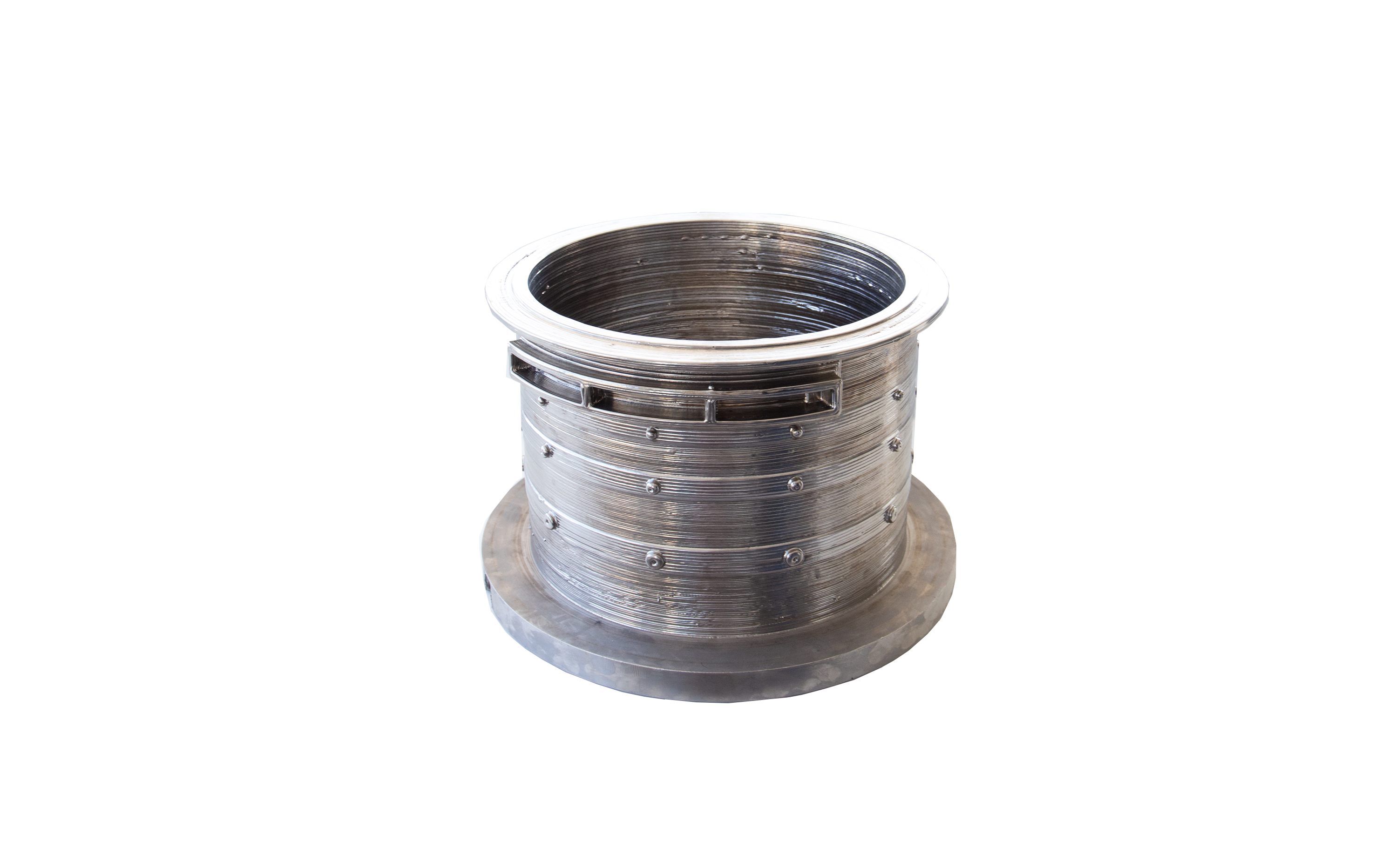

ASSALA si è concentrato sulla produzione robotizzata mediante saldatura per deposizione laser a filo di strutture per motori aeronautici in leghe di titanio, ottenuta riscaldando e fondendo fili in lega di titanio su un substrato della stessa lega. Una campagna di modellizzazione(si apre in una nuova finestra) dettagliata ha consentito di comprendere meglio il processo e ha aperto la strada allo sviluppo di tecnologie di controllo del processo senza precedenti. Secondo Jon Lambarri, ricercatore dell’unità Processi produttivi avanzati di Tekniker(si apre in una nuova finestra) e coordinatore del progetto, «il nostro gruppo, guidato dall’azienda topic manager GKN Aerospace Sweden(si apre in una nuova finestra), ha aumentato l’accuratezza robotica della maggior parte dei parametri cinematici di una percentuale compresa fra il 13 e l’81 %. La nostra metodologia consente di valutare in tempo reale i parametri di destinazione e le imprecisioni del processo, e di correggere le imprecisioni rilevate grazie ad algoritmi di ottimizzazione». Utilizzando gli strumenti così sviluppati, ASSALA è riuscito a produrre un dimostratore solido di forma libera di grandi dimensioni (pari a circa mezzo metro) sfruttando la saldatura per deposizione laser a filo.

I componenti saldati mediante deposizione laser a filo battono quelli forgiati in modo tradizionale

«Un’analisi d’impatto che ha valutato la sostituzione di componenti quasi a forma di rete forgiati mediante saldatura per deposizione laser a filo ha dimostrato che la tecnologia vincente è chiara», osserva Lambarri. «Il peso e il tempo di lavorazione di una preforma saldata mediante deposizione laser a filo sono inferiori del 38 % e del 30 % circa rispetto ai componenti forgiati in modo convenzionale.» Inoltre, il filo in titanio può essere ottenuto in poche settimane e utilizzato per tutti i pezzi in titanio, mentre i tempi di produzione per la pressofusione del titanio sono di circa 8-10 mesi. Ogni pezzo richiede i propri stampi di forgiatura, che sono costosi e devono essere prima qualificati testandone le proprietà meccaniche e di resistenza. «Anche la saldatura per deposizione laser a filo richiede una qualificazione, ma l’attrezzatura necessaria è molto più semplice ed economica», aggiunge Lambarri. Di conseguenza, i costi non ricorrenti si riducono di circa il 40 %. I processi di saldatura per deposizione laser a filo di ASSALA, più efficienti e solidi, riducono i costi di produzione e la generazione di difetti o cricche durante la produzione. Tali processi dovrebbero favorire l’adozione della promettente tecnologia di saldatura per deposizione laser a filo per la produzione di pezzi grandi e dalla forma geometrica complessa, aumentando la competitività del settore aerospaziale europeo.