Von geschmolzenem Draht zu hochleistungsfähigen Komponenten für Flugzeugtriebwerke

Die Luft- und Raumfahrtbranche ist bestrebt, Leistung und Nachhaltigkeit zu verbessern und gleichzeitig Kosten zu senken. Da die Komponenten in der Luft- und Raumfahrt sowohl hinsichtlich der Abmessungen als auch der verwendeten Materialien immer komplexer werden, sind innovative Fertigungstechnologien erforderlich, um diese Ziele zu erreichen. Laser-Drahtabscheidung(öffnet in neuem Fenster) ist ein sich entwickelnder Ansatz der additiven Fertigung, der diesen Anforderungen gerecht wird, aber es ist eine bessere Prozesssteuerung erforderlich. Im Rahmen des EU-finanzierten Projekts ASSALA wurden Instrumente zur Prozessüberwachung und Prozesssteuerung entwickelt, mit denen die Herstellung qualitativ hochwertigerer Teile aus Schmelzdraht schneller und kostengünstiger erfolgen kann als bisher.

Bessere Flugzeugteile beginnen mit Metalldraht

Die Luft- und Raumfahrtbranche sieht sich mit Herausforderungen konfrontiert, die viele andere Hersteller nicht haben – die Produktion von sehr großen und teuren Teilen in kleinen Stückzahlen mit relativ unflexiblen Lieferplänen. Aus diesem Grund hat sich die Branche schon früh für den Einsatz von Verfahren der additiven Fertigung entschieden. Diese eignen sich perfekt für die Herstellung von Prototypen und Kleinserien, da sie ein 3D-Bauteil Schicht für Schicht aus einem digitalen Modell aufbauen, ohne dass Gussformen hierfür erforderlich sind. Die Verfahren der additiven Fertigung sind auf dem Vormarsch, und pulverbasierte Methoden der Laser-Metallabscheidung sind in der Luft- und Raumfahrtbranche relativ weit verbreitet. Die Verwendung von Metalldraht anstelle von Pulver könnte den Werkstoffverlust verringern, der zu den größten Kostentreibern gehört, insbesondere bei der Fertigung großer Luft- und Raumfahrtkomponenten. Prozessfehler sind jedoch eine Herausforderung, die es bei der Herstellung sicherheitskritischer Bauteile mit sehr strengen Zertifizierungsanforderungen zu bewältigen gilt.

Prozessüberwachung und Steuerungsstrategien verbessern Laser-Drahtabscheidung

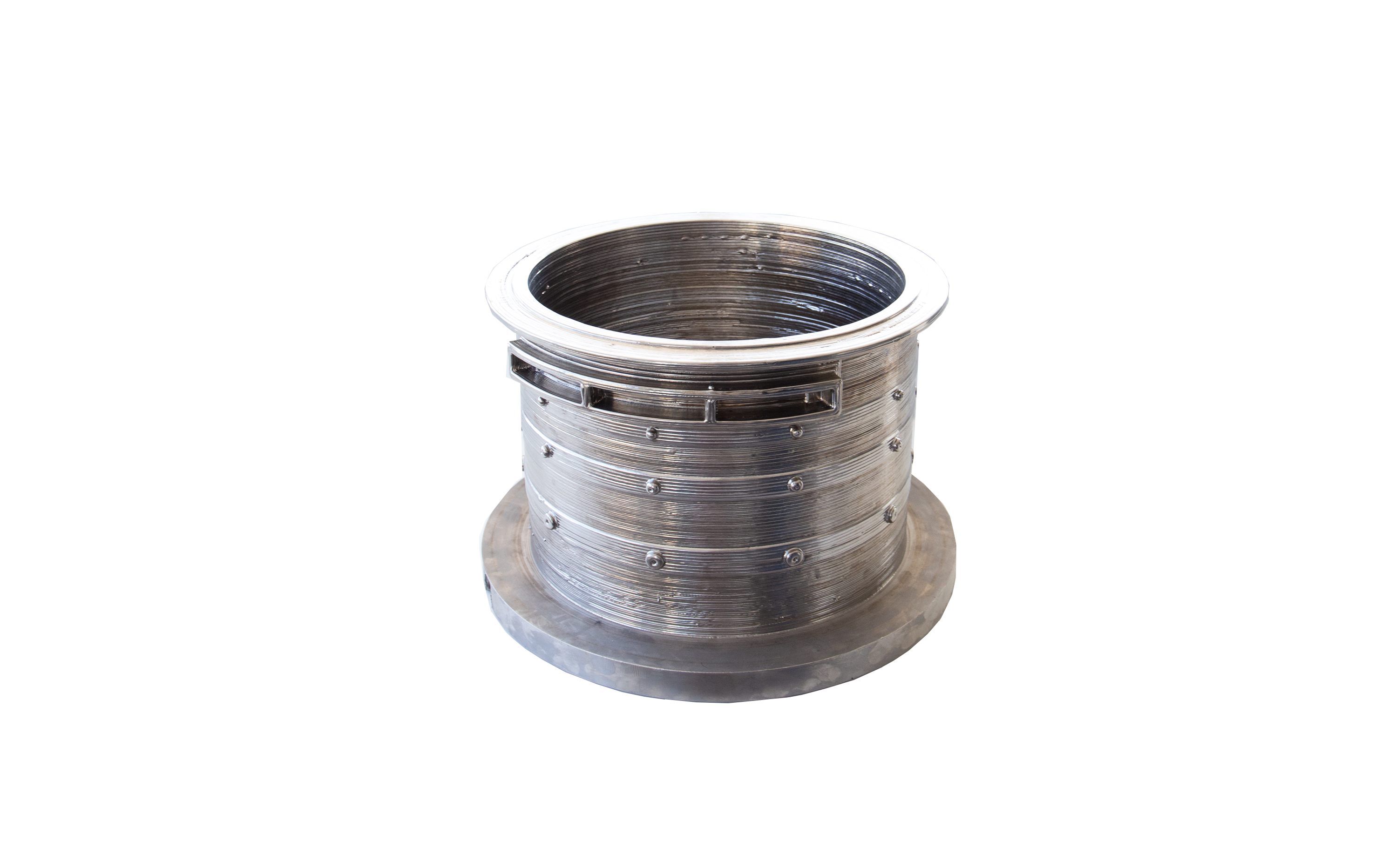

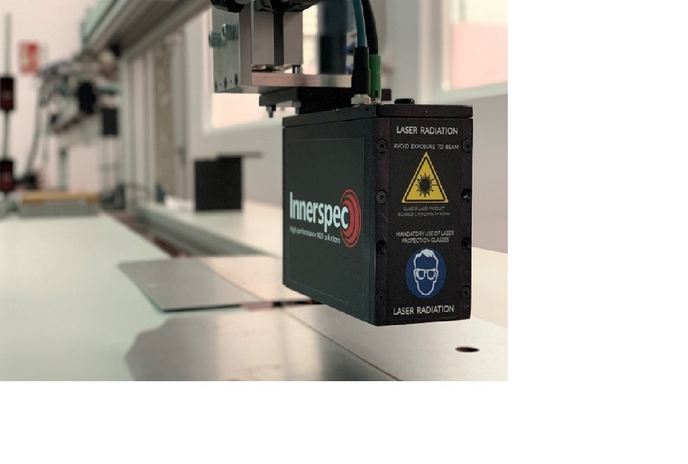

ASSALA konzentrierte sich auf die robotergestützte Fertigung von Triebwerksstrukturen mit Laser-Drahtabscheidung aus Titanlegierungen durch Erhitzen und Schmelzen von Titanlegierungsdrähten auf einem Träger aus derselben Legierung. Eine umfangreiche Modellierungskampagne(öffnet in neuem Fenster) führte zu einem besseren Prozessverständnis und ebnete den Weg für die Entwicklung bislang unerreichter Technologien der Prozesssteuerung. Jon Lambarri, Wissenschaftler in der Forschungsgruppe für fortgeschrittene Fertigungsprozesse bei Tekniker(öffnet in neuem Fenster) und Projektkoordinator erklärt: „Unser Team unter der Leitung von Topic Manager GKN Aerospace Sweden(öffnet in neuem Fenster) konnte die Robotergenauigkeit der meisten kinematischen Parameter um 13 bis 81 % steigern. Mit unserer Methodologie ist die Echtzeitbewertung von Zielparametern und Prozessungenauigkeiten sowie die Korrektur der erkannten Ungenauigkeiten mithilfe von Optimierungsalgorithmen möglich.“ Mit den konzipierten Werkzeugen hat ASSALA erfolgreich einen (etwa einen halben Meter) großen Freiform-Vollkörper-Demonstrator unter Verwendung von Laser-Drahtabscheidung hergestellt.

Bauteile aus Laser-Drahtabscheidung übertreffen konventionell geschmiedete Bauteile

„Eine Wirkungsanalyse, in der die Substitution geschmiedeter Bauteile durch endkonturnahe Bauteile aus Laser-Drahtabscheidung untersucht wurde, ergab einen klaren Sieger“, so Lambarri. „Das Gewicht einer vorgeformten Komponente aus Laser-Drahtabscheidung und die Bearbeitungszeit sind im Vergleich zu herkömmlichen Gesenkschmiedeteilen um 38 % beziehungsweise 30 % kürzer.“ Außerdem kann der Titandraht innerhalb weniger Wochen beschafft und für alle Titanbauteile verwendet werden. Im Gegensatz dazu beträgt die Vorlaufzeit für das Gesenkschmieden von Titan etwa 8 bis 10 Monate. Für jedes Bauteil muss ein eigenes Gesenk geschmiedet werden, mit jeweils eigenen teuren Werkzeugen, die zunächst durch Tests der mechanischen und Ermüdungseigenschaften geprüft werden müssen. „Obwohl die Laser-Drahtabscheidung ebenfalls eine Prüfung erfordert, ist die benötigte Werkzeugausrüstung viel einfacher und kostengünstiger“, fügt Lambarri hinzu. Auf diese Weise werden die Einmalkosten um etwa 40 % gesenkt. Die effizienteren und robusteren Verfahren der Laser-Drahtabscheidung von ASSALA senken die Herstellungskosten und minimieren die Entstehung von Defekten wie Rissen oder Fehlern während der Herstellung. Sie dürften die Einführung der vielversprechenden Technologie der Laser-Drahtabscheidung für die Herstellung großer, geometrisch komplexer Teile fördern und damit die Wettbewerbsfähigkeit der europäischen Luft- und Raumfahrtindustrie stärken.