La innovación en fabricación por sobremoldeo mejora los dispositivos fotónicos

Cuando enciende el ordenador, el televisor o el teléfono, está utilizando un dispositivo fotónico(se abrirá en una nueva ventana): algo que crea, manipula y detecta la luz. Sin embargo, su fabricación no es tan eficiente, flexible ni sostenible como podría ser desde el punto de vista económico y medioambiental. «Los procesos de fabricación se han heredado de la microelectrónica, por lo que todavía conllevan un montaje manual, sobre todo en las últimas fases», explica Nerea Otero Ramudo, coordinadora del proyecto FLOIM(se abrirá en una nueva ventana), financiado con fondos europeos. El equipo del proyecto FLOIM ha desarrollado una nueva tecnología de fabricación automatizada de dispositivos optoelectrónicos. Basada en la inyección de termoplásticos mediante sobremoldeo(se abrirá en una nueva ventana), incrusta directamente los componentes en un dispositivo, lo que el equipo demostró estableciendo una línea piloto preindustrial capaz de producir dispositivos plenamente funcionales. «La competitividad de nuestra tecnología se evaluó mediante distintos análisis tecnoeconómicos y mostró mejoras significativas respecto a los métodos actuales, en términos de costes, calidad, flexibilidad y ecoeficiencia», añade Otero Ramundo, del Centro Tecnológico AIMEN(se abrirá en una nueva ventana), entidad anfitriona del proyecto.

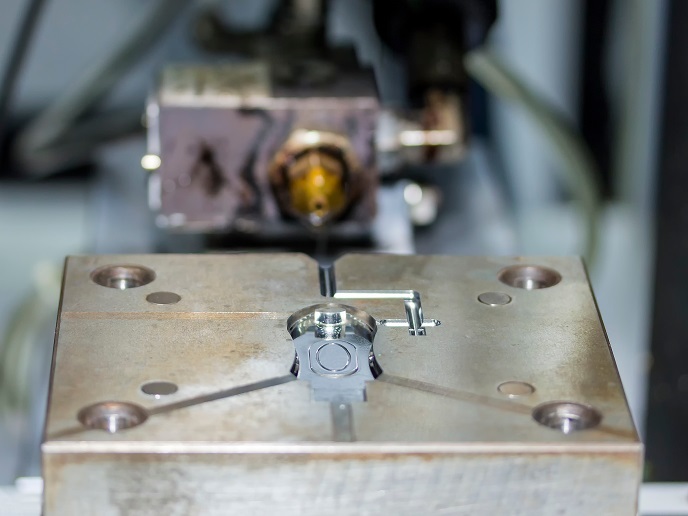

Sobremoldeo

Con la innovación de FLOIM, las características del componente optoelectrónico deseado se graban en la superficie del molde o en la superficie de un inserto metálico fijado a este. A continuación, la cavidad se rellena con polímero fundido. Una vez solidificado, conserva las características ópticas deseadas, al tiempo que recubre todos los componentes individuales. «Esto proporciona una flexibilidad excelente, ya que las características ópticas pueden cambiarse intercambiando el inserto del molde por otro de un patrón diferente. Sustituir los materiales termoestables y el vidrio por materiales termoplásticos también es más ecológico, barato y facilita el trabajo», explica Otero Ramudo. Antes de construir los moldes, el equipo realizó varias simulaciones ópticas para optimizar su diseño. La técnica del proyecto se validó con dos demostradores. El equipo creó un cabezal de codificador óptico(se abrirá en una nueva ventana) —un dispositivo compacto que convierte la luz en señales eléctricas—, con su carcasa también fabricada a partir de moldeo por inyección. Además, para probar una línea de montaje piloto se eligió un transceptor(se abrirá en una nueva ventana) de fibra óptica, diseñado para el intercambio de grandes volúmenes de datos. «Fabricamos cientos de unidades y así demostramos satisfactoriamente su plena funcionalidad con un excelente rendimiento óptico y eléctrico», señala Otero Ramudo.

Detección de fallos

Las muestras de demostración se evaluaron mediante un sistema de tomografía de coherencia óptica (TCO)(se abrirá en una nueva ventana) en el molde para detectar desalineaciones entre el molde y los componentes. Como complemento, se desarrolló un módulo mecatrónico para reposicionar el molde y corregir las desviaciones. La TCO también puede detectar defectos en las muestras tras el proceso de inyección, como grietas o burbujas. El equipo creó asimismo un módulo basado en un sensor de fibra óptica, para controlar en tiempo real el proceso de llenado de la cavidad del molde, mientras que en la línea piloto se integró una estación para evaluar la calidad y el rendimiento de los dispositivos fabricados. «También hemos desarrollado un sistema predictivo de control de calidad basado en redes neuronales y alimentado por datos proporcionados por otras cadenas de fabricación de moldeo por inyección», comenta Otero Ramudo.

Mayor competitividad y seguridad europeas

Los resultados de FLOIM ayudarán a impulsar la producción europea de dispositivos fotónicos, lo cual no solo aumentará los ingresos de las empresas europeas, sino que también contribuirá a establecer una cadena europea fiable de suministro de componentes. «La validación del moldeo por inyección para la fabricación de dispositivos optoelectrónicos abre la puerta a dispositivos personalizados más disponibles y asequibles, como los sistemas de iluminación innovadores. Y nuestros demostradores podrían redundar directamente en beneficio de la vida cotidiana, al facilitar unas comunicaciones más rápidas y unos productos de mayor calidad», destaca Otero Ramudo. La línea piloto del transceptor de fibra óptica se modernizará ahora para garantizar la fiabilidad operativa a escala industrial. Y, una vez validados por separado los distintos componentes del cabezal de codificador óptico, prosiguen los esfuerzos para integrarlos en un único proceso de inyección. «Los socios del proyecto ya tienen clientes potenciales y, por tanto, están listos para empezar a utilizar ambos demostradores», concluye Otero Ramudo.