Umspritzung als Fertigungsinnovation verbessert photonische Geräte

Wenn Sie Ihren Computer, Ihr Fernsehgerät oder Ihr Telefon einschalten, benutzen Sie ein photonisches Gerät(öffnet in neuem Fenster) – einen Gegenstand, der Licht erzeugt, manipuliert und erkennt. Die Herstellung dieser Geräte ist jedoch nicht so effizient, flexibel oder wirtschaftlich und ökologisch nachhaltig, wie sie sein könnte. „Die Produktionsverfahren wurden aus der Mikroelektronik übernommen und beinhalten daher nach wie vor eine manuelle Montage, vor allem in den späteren Phasen“, sagt Nerea Otero-Ramudo, Koordinatorin des EU–finanzierten Projekts FLOIM(öffnet in neuem Fenster). Im Rahmen des Projekts wurde eine neue automatisierte Herstellungstechnologie für optoelektronische Geräte entwickelt Auf der Grundlage der Thermoplast-Spritzguss-Technik(öffnet in neuem Fenster) (Umspritzung bzw. Overmoulding) werden die Komponenten direkt in ein Gerät eingebettet. Das Team konnte dies durch die Einrichtung einer vorindustriellen Pilotlinie demonstrieren, die voll funktionsfähige Geräte herstellen kann. „Die Wettbewerbsfähigkeit unserer Lösung wurde anhand verschiedener techno-ökonomischer Analysen bewertet und zeigte deutliche Verbesserungen gegenüber den derzeitigen Ansätzen in Bezug auf Kosten, Qualität, Flexibilität und Ökoeffizienz“, fügt Otero-Ramudo vom Projektträger AIMEN Technology Centre(öffnet in neuem Fenster) hinzu.

Umspritzung (Overmoulding)

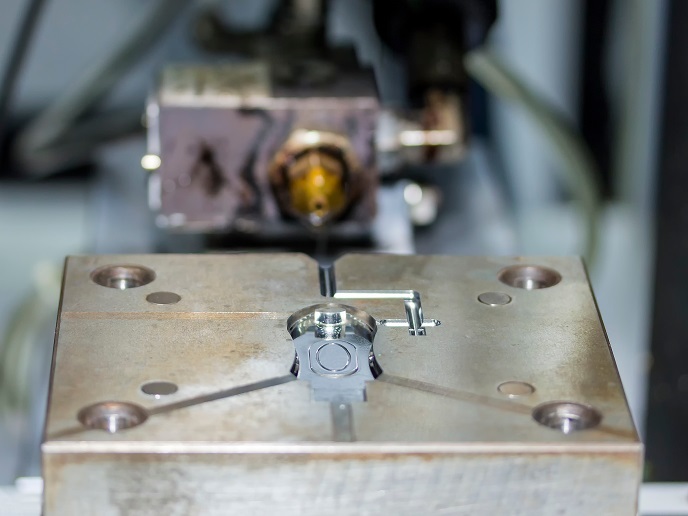

Bei der FLOIM-Innovation werden die Merkmale für das gewünschte optoelektronische Bauteil in die Formoberfläche oder in die Oberfläche eines an der Form befestigten Metalleinsatzes eingeschrieben. Anschließend wird der Hohlraum mit geschmolzenem Polymer gefüllt. Nach dem Aushärten behält es die gewünschten optischen Eigenschaften bei und umschließt gleichzeitig alle Einzelteile. „Dies schafft eine ausgezeichnete Flexibilität, da die optischen Eigenschaften durch Austausch des Formeinsatzes gegen einen anders gemusterten verändert werden können. Der Ersatz von Duroplasten und Glas durch Thermoplaste ermöglicht eine umweltfreundlichere, günstigere und einfachere Verarbeitung“, erklärt Otero-Ramudo. Doch bevor das Team die Formen baute, führte es mehrere optische Simulationen durch, um das Design zu optimieren. Die Technologie des Projekts wurde durch zwei Demonstratoren validiert. Das Team entwickelte einen optischen Drehgeberkopf(öffnet in neuem Fenster) (optical encoder head, OEH) – ein kompaktes Gerät, das Licht in elektrische Signale umwandelt und dessen Gehäuse ebenfalls im Spritzgussverfahren hergestellt wurde. Ein faseroptischer Sendeempfänger(öffnet in neuem Fenster), der für den Austausch großer Datenmengen konzipiert ist, wurde ebenfalls ausgewählt, um eine Pilotmontagelinie zu demonstrieren. „Wir haben Hunderte von Einheiten hergestellt und erfolgreich die volle Funktionalität mit ausgezeichneter optischer und elektrischer Leistung demonstriert“, bemerkt Otero-Ramudo.

Fehlererkennung

Die Demonstrationsmuster wurden mit einer Methode der optischen Kohärenztomographie(öffnet in neuem Fenster) (optical coherence tomography, OCT) in der Form untersucht, um Ausrichtungsfehler zwischen der Form und den Bauteilen ermitteln zu können. Ergänzend dazu wurde ein mechatronisches Modul entwickelt, um die Form neu zu positionieren und Abweichungen zu korrigieren. Das OCT kann auch nach dem Einspritzvorgang Defekte an den Proben erkennen, wie etwa Risse oder Blasen. Zudem arbeitete das Team auch an einem Modul, das auf einem faseroptischen Sensor basiert, um den Füllprozess der Formhöhle in Echtzeit zu überwachen, während eine Station zur Bewertung der Qualität und Leistung der hergestellten Geräte in die Pilotlinie integriert wurde. „Wir haben auch eine prädiktive Qualitätssicherung entwickelt, die auf neuronalen Netzen basiert und mit Daten aus anderen Spritzgieß-Fertigungsketten gespeist wird“, erläutert Otero-Ramudo.

Stärkung der europäischen Wettbewerbsfähigkeit und Sicherheit

Die Ergebnisse von FLOIM werden dazu beitragen, die europäische Produktion von photonischen Geräten anzukurbeln. Dies wird nicht nur die Einnahmen der europäischen Unternehmen steigern, sondern auch zum Aufbau einer zuverlässigen europäischen Lieferkette für Komponenten beitragen. „Die Validierung des Spritzgießens für die Herstellung optoelektronischer Geräte öffnet die Tür zu einer größeren Anzahl verfügbarer und erschwinglicher kundenspezifischer Geräte, wie z. B. innovativer Beleuchtungssysteme. Außerdem könnten unsere Demonstratoren im Alltagsleben von unmittelbarem Nutzen sein, da sie eine schnellere Kommunikation und qualitativ hochwertigere Produkte ermöglichen“, so Otero-Ramudo. Die Pilotlinie für den Sendeempfänger wird nun aufgerüstet, um die Betriebssicherheit im industriellen Maßstab zu gewährleisten. Da die verschiedenen Komponenten des optischen Drehgeberkopfes nun separat validiert sind, werden die Bemühungen fortgesetzt, sie in ein einziges Injektionsverfahren zu integrieren. „Die Projektpartner haben bereits potenzielle Kunden und sind bereit, die beiden Demonstratoren zu nutzen“, schließt Otero-Ramudo.