Un’innovativa soluzione di produzione tramite sovrastampaggio migliora i dispositivi fotonici

Quando accendiamo computer, TV o cellulari utilizziamo un dispositivo fotonico(si apre in una nuova finestra), ovvero un oggetto che crea, manipola e rileva la luce. Tuttavia, produrli non risulta così efficiente, flessibile o sostenibile in termini economici e ambientali come dovrebbe. «I processi produttivi vengono ereditati dalla microelettronica e, quindi, richiedono ancora il montaggio manuale, in particolare nelle fasi successive», afferma Nerea Otero-Ramudo, coordinatrice del progetto FLOIM(si apre in una nuova finestra), finanziato dall’UE. FLOIM ha sviluppato una nuova tecnologia di produzione automatizzata per i dispositivi optoelettronici. Avvalendosi del sovrastampaggio(si apre in una nuova finestra) a iniezione termoplastica, incorpora componenti direttamente nel dispositivo, un’operazione dimostrata dal gruppo mediante la creazione di una linea pilota pre-industriale in grado di produrre dispositivi pienamente operativi. «La competitività della nostra soluzione è stata valutata da diverse analisi tecno-economiche, attestando miglioramenti notevoli rispetto agli approcci attuali per quanto riguarda costi, qualità, flessibilità ed efficienza sul piano ecologico», aggiunge Otero-Ramudo del Centro tecnologico AIMEN(si apre in una nuova finestra), l’istituto che ospita il progetto.

Il sovrastampaggio

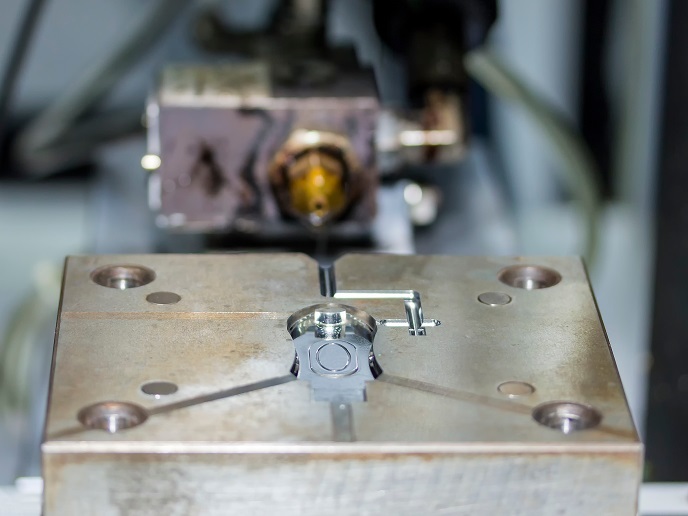

Grazie all’innovazione scaturita da FLOIM, le caratteristiche del componente optoelettronico richiesto sono integrate nella superficie dello stampo o in quella di un inserto metallico fissato allo stesso. Successivamente, la cavità viene riempita con il polimero fuso. Quando quest’ultimo si solidifica, conserva le caratteristiche ottiche auspicate, inglobando inoltre tutti i singoli componenti. «Ciò offre una flessibilità ottimale, poiché è possibile modificare le caratteristiche ottiche sostituendo l’inserto dello stampo con un altro caratterizzato da un motivo differente. La sostituzione dei materiali termoindurenti e del vetro con le termoplastiche si conferma inoltre una soluzione più ecologica, economica e più facile da lavorare», puntualizza Otero-Ramudo. Prima di realizzare gli stampi, il gruppo ha eseguito varie simulazioni ottiche allo scopo di ottimizzarne il modello. La tecnica del progetto è stata convalidata da due dimostratori. Il gruppo ha costruito una testata per codificatore ottico(si apre in una nuova finestra), ossia un dispositivo compatto che trasforma la luce in segnali elettrici, il cui stesso involucro è creato mediante stampaggio per iniezione. Inoltre, è stato scelto un ricetrasmettitore(si apre in una nuova finestra) a fibra ottica, concepito per lo scambio di dati ad alto volume, per comprovare una catena di montaggio pilota. «Abbiamo prodotto centinaia di gruppi, dimostrandone con successo la piena funzionalità accompagnata da prestazioni ottiche ed elettriche eccellenti», osserva Otero-Ramudo.

Scorgere i difetti

I campioni dimostrativi sono stati valutati tramite un sistema di tomografia ottica a coerenza di fase(si apre in una nuova finestra) (OCT, Optical Coherence Tomography) in stampo al fine di rilevare disallineamenti tra lo stampo e i componenti. A integrazione, è stato sviluppato un modulo meccatronico per riposizionare lo stampo e correggere eventuali scostamenti. L’OCT può inoltre individuare i difetti sui campioni in seguito al processo di iniezione, tra cui crepe o bolle. Oltre a ciò, il gruppo ha creato un modulo, basato su un sensore a fibra ottica, per il monitoraggio in tempo reale del riempimento della cavità dello stampo, e integrato una stazione di valutazione della qualità e delle prestazioni dei dispositivi prodotti nella linea pilota. «Abbiamo inoltre messo a punto un controllo qualità predittivo basato su reti neurali e alimentato da dati forniti da altre catene di produzione a stampaggio per iniezione», afferma Otero-Ramudo.

Una maggiore competitività e sicurezza europea

I risultati di FLOIM contribuiranno ad aumentare la produzione di dispositivi fotonici a livello europeo. Ciò non accrescerà soltanto le entrate delle aziende europee, ma favorirà anche l’istituzione di una catena di approvvigionamento europea dei componenti affidabile. «La convalida dello stampaggio a iniezione volto alla produzione di dispositivi optoelettronici spalanca la porta a una maggiore disponibilità e accessibilità dei dispositivi personalizzati, come ad esempio i sistemi di illuminazione innovativi. Per di più, la vita di tutti i giorni potrebbe trarre benefici diretti dai nostri dimostratori poiché offrono comunicazioni più veloci e prodotti di qualità superiore», evidenzia Otero-Ramudo. La linea pilota per il ricetrasmettitore a fibra ottica è attualmente in fase di aggiornamento per garantire l’affidabilità operativa su scala industriale. Dato che i diversi componenti della testata per codificatore ottico risultano ora convalidati singolarmente, gli sforzi continuano a concentrarsi sulla loro integrazione all’interno di un unico processo di iniezione. «I partner del progetto dispongono già di clienti potenziali e, pertanto, sono in procinto di impiegare entrambi i dimostratori», conclude Otero-Ramudo.