Une innovation en matière de fabrication par surmoulage améliore les dispositifs photoniques

Lorsque vous allumez votre ordinateur, votre télévision ou votre téléphone, vous utilisez un dispositif photonique(s’ouvre dans une nouvelle fenêtre) — quelque chose qui crée, manipule et détecte la lumière. Leur fabrication n’est toutefois pas aussi efficace, flexible ou durable sur le plan économique et environnemental qu’elle pourrait l’être. «Les processus de fabrication sont hérités de la microélectronique et impliquent donc toujours un assemblage manuel, surtout aux derniers stades», explique Nerea Otero-Ramudo, coordinatrice du projet FLOIM(s’ouvre dans une nouvelle fenêtre), financé par l’UE. FLOIM a développé une nouvelle technologie de fabrication automatisée pour les dispositifs optoélectroniques. Basée sur le surmoulage(s’ouvre dans une nouvelle fenêtre) par injection thermoplastique, elle permet d’intégrer des composants directement sur un dispositif, ce que l’équipe a démontré en établissant une ligne pilote préindustrielle capable de produire des dispositifs entièrement fonctionnels. «La compétitivité de notre solution a été évaluée au moyen de différentes analyses technico-économiques et a démontré des améliorations significatives par rapport aux approches actuelles, en termes de coûts, de qualité, de flexibilité et d’éco-efficacité», ajoute Nerea Otero-Ramudo du Centre technologique AIMEN(s’ouvre dans une nouvelle fenêtre), hôte du projet.

Surmoulage

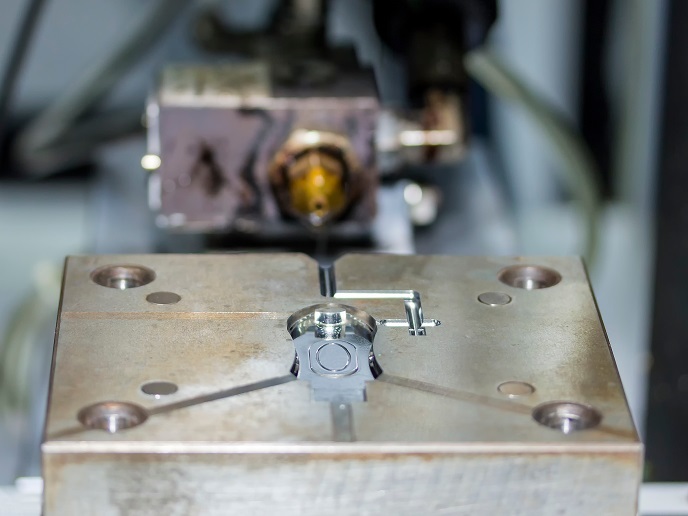

Dans le cadre de l’innovation de FLOIM, les caractéristiques du composant optoélectronique concerné sont incrustées dans la surface du moule ou dans la surface d’un insert métallique fixé au moule. La cavité est ensuite remplie de polymère fondu. Une fois solidifié, il conserve les caractéristiques optiques souhaitées, tout en enveloppant chaque composant. «Cela procure une excellente flexibilité, car les caractéristiques optiques peuvent être modifiées en remplaçant l’insert du moule par un modèle différent. Remplacer les thermodurcissables et le verre par des matériaux thermoplastiques est également plus écologique, moins cher et simplifie les processus», explique Nerea Otero-Ramudo. Avant de construire les moules, l’équipe a effectué plusieurs simulations optiques afin d’en optimiser la conception. La technique du projet a été validée par deux démonstrateurs. L’équipe a créé une tête de codage optique(s’ouvre dans une nouvelle fenêtre) — un dispositif compact qui convertit la lumière en signaux électriques — dont le boîtier a également été créé par moulage par injection. Un émetteur-récepteur(s’ouvre dans une nouvelle fenêtre) à fibre optique, conçue pour l’échange de données à haut volume, a également été choisi pour faire la démonstration d’une ligne d’assemblage pilote. «Nous avons fabriqué des centaines d’unités, démontrant ainsi leur pleine fonctionnalité avec d’excellentes performances optiques et électriques», fait remarquer Nerea Otero-Ramudo.

Repérer les défauts

Les échantillons de démonstration ont été évalués par un système de tomographie en cohérence optique(s’ouvre dans une nouvelle fenêtre) (TCO) dans le moule afin de détecter tout désalignement entre le moule et les composants. Un module mécatronique a été développé en complément pour repositionner le moule et corriger les déviations. Le système de TCO peut également détecter des défauts sur les échantillons, tels que des fissures ou des bulles, après le processus d’injection. L’équipe a également créé un module, basé sur un capteur à fibre optique, pour surveiller en temps réel le processus de remplissage de l’empreinte du moule, et a intégré à la ligne pilote une station permettant d’évaluer la qualité et les performances des dispositifs produits. «Nous avons également développé une assurance qualité prédictive basée sur des réseaux neuronaux et alimentée par des données fournies par d’autres chaînes de fabrication de moules à injection», précise Nerea Otero-Ramudo.

Amélioration de la compétitivité et de la sécurité européennes

Les résultats de FLOIM contribueront à stimuler la production européenne de dispositifs photoniques. Cela permettra non seulement d’augmenter le chiffre d’affaires des entreprises européennes, mais aussi d’établir une chaîne d’approvisionnement en composants européenne fiable. «La validation du moulage par injection pour la fabrication de dispositifs optoélectroniques ouvre la voie à des dispositifs personnalisés plus largement disponibles et plus abordables — tels que des systèmes d’éclairage innovants. Et nos démonstrateurs pourraient directement profiter au quotidien, en permettant des communications plus rapides et en proposant des produits de meilleure qualité», fait remarquer Nerea Otero-Ramudo. La ligne pilote de l’émetteur-récepteur à fibre optique va à présent être mise à niveau pour garantir une fiabilité opérationnelle à l’échelle industrielle. Et comme les différents composants de la tête de codage optique sont actuellement validés séparément, les efforts se poursuivent pour les intégrer dans un processus d’injection unique. «Les partenaires du projet comptent déjà des clients potentiels et sont donc prêts à commencer à utiliser les deux démonstrateurs», conclut Nerea Otero-Ramudo.