Carrocerías de vehículos totalmente eléctricos fabricadas con acero sin moldes ni troqueles

La movilidad eléctrica impulsa la investigación y la innovación, dos actividades que están centradas sobre todo en las baterías y los sistemas de propulsión eléctrica, cuyos precios se están abaratando. Hoy día, el coste, tanto inicial como operativo, de producir una carrocería de vehículo eléctrico segura constituye una de las principales preocupaciones de los fabricantes de equipos originales. El proyecto AVANGARD(se abrirá en una nueva ventana), financiado con fondos europeos, ha proporcionado una solución integral: un entorno de fabricación flexible basado en una reconfiguración rápida y fluida de maquinaria y robots. La carrocería resultante, construida con cerca del 10 % de la inversión habitual, allanará el camino a vehículos urbanos totalmente eléctricos y asequibles.

Los troqueles son el estándar de la industria para el conformado en frío y en caliente

Tradicionalmente, se ha empleado el estampado metálico de acero para producir los componentes de la carrocería de los coches; un proceso mediante el que se presiona un troquel sobre una lámina de metal para crear la forma deseada. Sin embargo, desde hace poco, una tecnología innovadora denominada «giga casting»(se abrirá en una nueva ventana) (gigafundición), está revolucionando las industrias del automóvil y la robótica. La gigafundición permite producir piezas de aluminio de fundición a presión, con tamaños sin precedentes, a partir de metal fundido, combinando múltiples componentes en uno. Este proceso reduce el número de máquinas y robots de soldadura necesarios y acorta a menos de la mitad el tiempo del estampado metálico de acero. Con todo, satisfacer la necesidad en rápida evolución de un mercado de movilidad eléctrica al alza, que incluirá, entre otros, a automóviles, camiones y bicicletas, requerirá una transición desde procesos de fundición a presión basados en moldes a líneas de fabricación más flexibles.

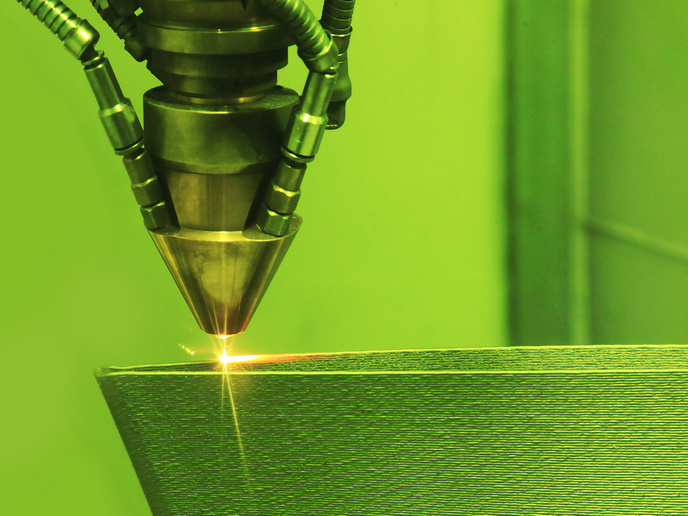

El corte por láser sustituye la función a presión y el estampado metálico

El coordinador del proyecto, Pietro Perlo, de I-FEVS(se abrirá en una nueva ventana), comenta: «AVANGARD ha demostrado que es posible fabricar más del 80 % de los componentes básicos de la carrocería del vehículo mediante corte por láser, seguido de doblado, punzonado y soldadura, lo que minimiza la construcción de troqueles caros y los laboriosos procesos de prueba y diseño». La plataforma escalable requiere una pequeña inversión en activo fijo y demuestra un retorno de la inversión a corto plazo para volúmenes de producción bajos y beneficios importantes para grandes volúmenes de producción. Requiere muy pocos cambios a un coste mínimo para producir turismos, camiones y furgonetas con carrocerías ligeras y paneles exteriores fabricados con acero 100 % reciclable. Además, permite una reducción drástica del consumo energético y de las emisiones de CO2. Por último, sus componentes cumplen con las normas de seguridad de la Unión Europea (UE) y los estándares de seguridad del Programa Europeo de Evaluación de Automóviles Nuevos(se abrirá en una nueva ventana).

Tecnología flexible para la fabricación de vehículos eléctricos

«El potencial de la plataforma y su línea piloto robotizada va mucho más allá de los demostradores de vehículos eléctricos desarrollados. Por ejemplo, los europeos compraron 23 millones de bicicletas convencionales y eléctricas en 2021, pero la mayoría de sus cuadros se fabricaron en Asia. Nuestra plataforma fabricó cuadros de bicicletas convencionales y eléctricas a un coste inferior al de los fabricantes chinos menos caros», observa Perlo. El entorno en la nube y la cadena de bloques híbrida pública-privada de AVANGARD aumentan la seguridad y la velocidad de procesamiento de datos, al tiempo que permiten almacenar datos confidenciales en las instalaciones de los socios. También favorecerán que los futuros vehículos eléctricos se produzcan con un código QR, cuyo escaneo proporcionará información sobre procesos, energía, emisiones, pruebas y materiales relacionados con la fabricación. Esto también beneficiará a los clientes potenciales y las entidades que reciclan materias primas fundamentales. I-FEVS, empresa socia del proyecto, colabora ya con el principal productor de acero del mundo. Perlo concluye: «Los logros están respaldados por un grupo de proyectos, incluido Multi-Moby, que destaca la perseverancia, el trabajo en equipo y el valor de la financiación de la UE. Gracias a nuestra simplificación revolucionaria de la fabricación, hemos demostrado que es factible fabricar vehículos totalmente eléctricos seguros, asequibles, sostenibles y de alto rendimiento a un coste muy competitivo en la UE».