Carrozzerie in acciaio senza stampi e matrici per veicoli completamente elettrici

La mobilità elettrica sta trainando la ricerca e l’innovazione, in gran parte incentrate sulle batterie e sui propulsori elettrici, il cui costo sta diminuendo. Una delle principali preoccupazioni dei produttori di apparecchiature originali è ora il costo, sia iniziale che operativo, della produzione di una carrozzeria sicura per veicoli elettrici. Il progetto AVANGARD(si apre in una nuova finestra), finanziato dall’UE, ha fornito una soluzione completa, un ambiente di produzione flessibile basato sulla riconfigurazione rapida e continua di macchinari e robot. La sua carrozzeria, costruita con circa il 10 % dell’investimento abituale, aprirà la strada a veicoli urbani completamente elettrici a prezzi accessibili.

Le matrici rappresentano lo standard industriale per la formatura a freddo e a caldo

La produzione dei componenti per la carrozzeria degli autoveicoli avviene da sempre attraverso lo stampaggio dell’acciaio, in cui uno stampo viene pressato nella lamiera per ottenere la forma desiderata. Recentemente, una tecnologia rivoluzionaria chiamata giga casting(si apre in una nuova finestra) sta conquistando il settore automobilistico e quello della robotica. La giga casting può produrre parti in alluminio pressofuso di dimensioni mai viste prima a partire dal metallo fuso, combinando molti componenti in uno solo; ciò elimina molte macchine e robot di saldatura e richiede meno della metà del tempo rispetto allo stampaggio dell’acciaio. Tuttavia, per soddisfare le esigenze in rapida evoluzione di un mercato della mobilità elettrica in crescita, che comprenderà automobili, camion, biciclette e altro ancora, sarà necessario passare da processi di pressofusione basati su stampi a linee di produzione più flessibili.

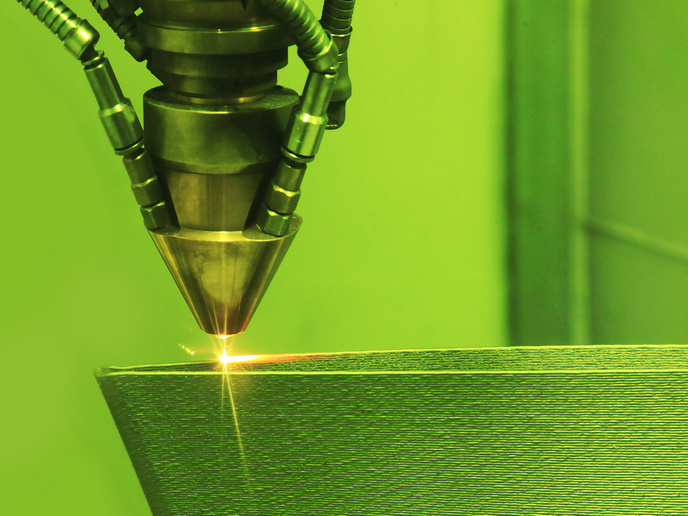

Il taglio laser sostituisce la pressofusione e lo stampaggio di metalli

Secondo il coordinatore del progetto Pietro Perlo di I-FEVS(si apre in una nuova finestra), «AVANGARD ha dimostrato la produzione di oltre l’80 % dei componenti della carrozzeria di un veicolo tramite taglio laser seguita da punzonatura, piegatura e saldatura, riducendo al minimo la costruzione di costosi stampi e le lunghe procedure di progettazione e collaudo». La piattaforma scalabile richiede una piccola spesa in conto capitale e garantisce un breve ritorno sull’investimento per bassi volumi di produzione, nonché un profitto significativo per volumi più elevati. Sono necessarie pochissime modifiche a costi minimi per produrre automobili, camion e furgoni con carrozzerie leggere e pannelli esterni realizzati in acciaio riciclabile al 100 %. Inoltre, la piattaforma consente di ridurre radicalmente il consumo energetico e le emissioni di CO2. Infine, i componenti soddisfano le norme di sicurezza dell’Unione europea e gli standard di sicurezza del programma europeo di valutazione dei nuovi modelli di automobili(si apre in una nuova finestra).

Tecnologia flessibile per la produzione di veicoli elettrici

«Il potenziale della piattaforma e della sua linea pilota robotizzata va ben oltre i dimostratori di veicoli elettrici sviluppati. Ad esempio, nel 2021 gli europei hanno acquistato 23 milioni di biciclette e biciclette elettriche, i cui telai sono stati prodotti per la maggior parte in Asia. La nostra piattaforma ha prodotto telai di biciclette e biciclette elettriche a un costo inferiore rispetto a quello dei produttori cinesi, in genere meno costosi», osserva Perlo. L’ambiente basato su cloud e la blockchain ibrida pubblico-privata di AVANGARD aumentano la sicurezza e la velocità di elaborazione dei dati, conservando al contempo i dati sensibili presso le strutture dei partner. Inoltre, consentiranno di produrre in futuro veicoli elettrici dotati di un codice QR la cui scansione fornirà informazioni su processi, energia, emissioni, test e materiali associati alla produzione. Questo sarà parimenti vantaggioso per i potenziali clienti e per le entità che riciclano le materie prime critiche. Attualmente, il partner I-FEVS ha istituito una collaborazione con il più grande produttore di acciaio del mondo. Perlo conclude: «I risultati ottenuti sono supportati da un gruppo di progetti, tra cui Multi-Moby, che evidenziano la perseveranza, il lavoro di squadra e il valore dei finanziamenti dell’UE. Grazie alla nostra radicale semplificazione della produzione, abbiamo dimostrato che qui in Europa è possibile produrre veicoli completamente elettrici sicuri, accessibili, sostenibili e dalle elevate prestazioni mantenendo costi molto competitivi.»