Stahlkarosserien für vollelektrische Fahrzeuge ohne Guss- und Formbauteile

Die Elektromobilität treibt die Forschung und Innovation voran, die sich vor allem auf Batterien und elektrische Antriebe konzentriert, deren Kosten immer weiter sinken. Ein Hauptanliegen für die Erstausrüster sind heute die Gesamtkosten, also sowohl die Anschaffungs- als auch die Betriebskosten, für die Herstellung einer sicheren Elektrofahrzeugkarosserie. Das EU-finanzierte Projekt AVANGARD(öffnet in neuem Fenster) hat eine umfassende Lösung vorgestellt, die auf einer flexiblen Fertigungsumgebung mit einer schnellen und nahtlosen Neukonfiguration von Maschinen und Robotern beruht. Die entsprechende Fahrzeugkarosserie, die mit etwa 10 % der üblichen Investitionen angefertigt wird, wird erschwinglichen vollelektrischen Stadtfahrzeuge den Weg ebnen.

Formbauteile sind Industriestandard für die Kalt- und Warmumformung

In der Vergangenheit wurden Karosserieteile für Kraftfahrzeuge durch Metallstanzen von Stahl hergestellt, wobei ein Werkzeug in ein Metallblech gepresst wurde, um die gewünschte Form zu erhalten. In jüngster Zeit erobert eine bahnbrechende Technologie namens Giga-Casting(öffnet in neuem Fenster) die Automobil- und Roboterwelt im Sturm. Giga-Casting erlaubt die Herstellung von Aluminiumdruckgussteilen in noch nie dagewesener Größe aus geschmolzenem Metall, wobei viele Komponenten zu einer einzigen kombiniert werden. So werden viele Maschinen und Schweißroboter überflüssig und der Zeitaufwand wird im Vergleich zum Stanzen von Stahl um die Hälfte verringert. Um jedoch den sich schnell ändernden Anforderungen eines wachsenden Elektromobilitätsmarktes gerecht zu werden, der Autos, Lastwagen, Fahrräder und vieles mehr umfassen wird, ist eine Umstellung von formgebundenen Druckgussverfahren auf flexiblere Produktionslinien erforderlich.

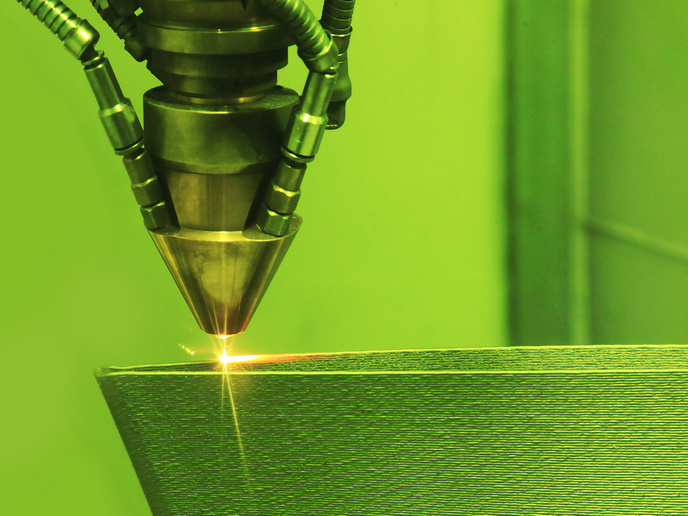

Laserschneiden ersetzt Druckguss und Metallstanzen

Laut Projektkoordinator Pietro Perlo von I-FEVS(öffnet in neuem Fenster) hat AVANGARD nachgewiesen, dass mehr als 80 % der Karosseriebausteine durch Laserschneiden und anschließendes Stanzbiegen und Schweißen hergestellt werden können, wodurch die Konstruktion teurer Formen und zeitaufwändige Entwurfs- und Prüfverfahren vermieden werden.“ Die skalierbare Plattform erfordert einen geringen Kapitalaufwand und zeigt eine kurze Amortisationszeit für geringe Produktionsmengen und einen erheblichen Gewinn für große Produktionsmengen. Die Herstellung von Pkw, Lkw und Transportern mit leichten Karosserierahmen und Außenverkleidungen aus 100 % recycelbarem Stahl benötigt nur wenige Änderungen zu geringen Kosten. Außerdem unterstützt sie eine radikale Senkung des Energieverbrauchs und der CO2-Emissionen. Schließlich erfüllen die Komponenten die EU-Sicherheitsvorschriften und die Sicherheitsstandards des Europäischen Programms zur Bewertung von Neufahrzeugen(öffnet in neuem Fenster) (Euro NCAP)().

Flexible Fertigungstechnologie für Elektrofahrzeuge

„Das Potenzial der Plattform und ihrer robotisierten Pilotanlage geht weit über die entwickelten Elektrofahrzeugdemonstratoren hinaus. So wurden in Europa im Jahr 2021 23 Millionen Fahrräder und E-Bikes erworben, deren Rahmen zum größten Teil in Asien hergestellt wurden. Mit unserer Plattform können wir Fahrrad- und E-Bike-Rahmen zu einem Preis herstellen, der unter dem der günstigsten chinesischen Hersteller liegt“, so Perlo. Die cloudbasierte Umgebung von AVANGARD und die hybride öffentlich-private Blockchain erhöhen die Sicherheit und die Geschwindigkeit der Datenverarbeitung, wobei sensible Daten in den Partnereinrichtungen gespeichert werden. Außerdem können künftige Elektrofahrzeuge mit einem QR-Code versehen werden, dessen Scan Informationen über Prozesse, Energie, Emissionen, Tests und Materialien im Zusammenhang mit der Fertigung anzeigen wird. Für potenzielle Kundschaft und Unternehmen, die kritische Rohstoffe recyceln, ist das gleichermaßen von Vorteil. Der Partner I-FEVS hat jetzt eine Zusammenarbeit mit dem weltweit größten Stahlhersteller aufgenommen. Abschließend sagt Perlo: „Die Erfolge werden durch einige Projekte, darunter Multi-Moby unterstützt, die Ausdauer, Teamarbeit und den Wert der EU-Finanzierung unterstreichen. Dank unserer radikal vereinfachten Fertigung haben wir verdeutlicht, dass sichere, erschwingliche, nachhaltige und leistungsstarke vollelektrische Fahrzeuge zu sehr wettbewerbsfähigen Kosten hier in der EU hergestellt werden können.“