Karoserie pojazdów elektrycznych wytwarzane ze stali bez użycia form i matryc

Mobilność elektryczna stanowi siłę napędową badań i innowacji, koncentrujących się głównie na akumulatorach i elektrycznych układach napędowych, których koszt spada. Głównym zmartwieniem producentów oryginalnego wyposażenia jest obecnie koszt – zarówno początkowy, jak i operacyjny – wyprodukowania bezpiecznej karoserii pojazdu elektrycznego. W ramach finansowanego przez UE projektu AVANGARD(odnośnik otworzy się w nowym oknie) powstało kompleksowe rozwiązanie, jakim jest elastyczne środowisko produkcyjne oparte na szybkiej i bezproblemowej rekonfiguracji maszyn i robotów. Stworzona dzięki niemu karoseria samochodowa, zbudowana przy około 10 % typowych nakładów, utoruje drogę do niedrogich miejskich pojazdów w pełni elektrycznych.

Matryce standardowo stosowane w przemyśle do formowania na zimno i na gorąco

Dotychczas elementy karoserii pojazdów samochodowych były produkowane metodą tłoczenia stali, polegającą na wciskaniu matrycy w blachę w celu nadania jej pożądanego kształtu. W ostatnim czasie przełomowa technologia o nazwie giga casting(odnośnik otworzy się w nowym oknie) zdobywa szturmem świat motoryzacji i robotyki. Giga casting pozwala wytwarzać z roztopionego metalu aluminiowe części odlewane ciśnieniowo o niespotykanych rozmiarach, łącząc wiele komponentów w jeden. Dzięki temu rozwiązaniu eliminuje się konieczność stosowania wielu maszyn i robotów spawalniczych, a czas potrzebny do tłoczenia elementów stalowych ulega skróceniu o połowę. Jednak zaspokojenie szybko zmieniających się potrzeb rosnącego rynku mobilności elektrycznej, który będzie obejmował samochody, ciężarówki, rowery i inne pojazdy, będzie wymagało przejścia od procesów odlewniczych opartych na formach do bardziej elastycznych linii produkcyjnych.

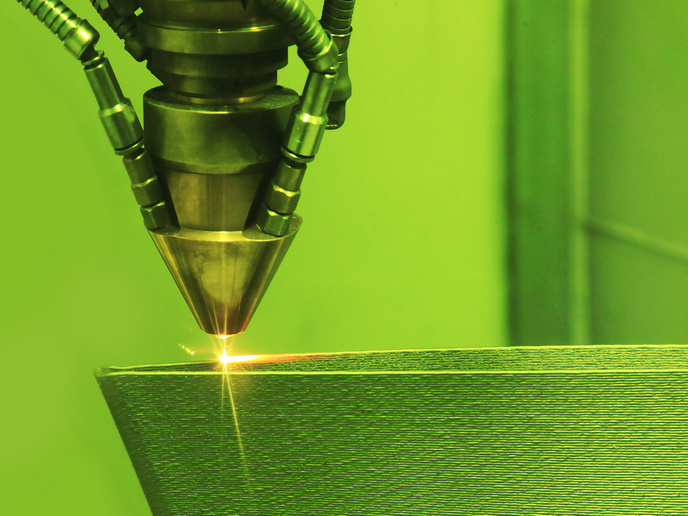

Cięcie laserowe zastępuje odlewanie ciśnieniowe i tłoczenie metalu

Jak twierdzi koordynator projektu, Pietro Perlo z I-FEVS(odnośnik otworzy się w nowym oknie), „Zespół AVANGARD zademonstrował produkcję ponad 80 % elementów konstrukcyjnych karoserii pojazdu za pomocą cięcia laserowego, a następnie wykrawania, gięcia i spawania, minimalizując budowę drogich matryc i czasochłonne procedury projektowania i testowania”. Skalowalna platforma wymaga niewielkich nakładów kapitałowych i charakteryzuje się szybkim zwrotem z inwestycji w przypadku niskich wolumenów produkcji oraz znacznym zyskiem w przypadku dużych wolumenów. Produkcja samochodów osobowych, ciężarowych i dostawczych z lekkimi ramami nadwozia i panelami zewnętrznymi wykonanymi w 100 % ze stali nadającej się do recyklingu może odbywać się przy bardzo niewielkich zmianach i minimalnych kosztach. Ponadto technika umożliwia radykalne zmniejszenie zużycia energii i emisji CO2. Wreszcie, komponenty spełniają unijne przepisy bezpieczeństwa oraz normy bezpieczeństwa Euro NCAP(odnośnik otworzy się w nowym oknie) (European New Car Assessment Programme).

Elastyczna technologia produkcji pojazdów elektrycznych

„Potencjał platformy i jej zrobotyzowanej linii pilotażowej nie ogranicza się do opracowanych demonstracyjnych elementów pojazdów elektrycznych. Na przykład Europejczycy kupili w 2021 roku 23 miliony rowerów i rowerów elektrycznych, których ramy w większości zostały wyprodukowane w Azji. Nasza platforma wytwarzała ramy do rowerów i rowerów elektrycznych po kosztach niższych niż te oferowane przez najtańszych chińskich producentów”, wskazuje Perlo. Środowisko chmurowe i hybrydowy publiczno-prywatny blockchain AVANGARD zwiększa bezpieczeństwo i szybkość przetwarzania danych, podczas gdy wrażliwe dane są przechowywane w placówkach partnerów. Umożliwi także produkcję przyszłych pojazdów elektrycznych z kodem QR, którego zeskanowanie pozwoli uzyskać informacje o procesach, energii, emisji, testach i materiałach związanych z produkcją. Będzie to równie korzystne dla potencjalnych klientów i podmiotów zajmujących się recyklingiem surowców krytycznych. Partner projektu, I-FEVS, nawiązał współpracę z największym na świecie producentem stali. Podsumowując, Perlo dodaje: „Osiągnięcia te były możliwe dzięki grupie projektów, w tym Multi-Moby, a także stanowią dowód na korzyści, jakie przynosi wytrwałość, praca zespołowa i dostęp do funduszy unijnych. Dzięki radykalnemu uproszczeniu produkcji wykazaliśmy, że bezpieczne, przystępne cenowo, zrównoważone i wysokowydajne pojazdy elektryczne mogą być produkowane po bardzo konkurencyjnych kosztach tu, w Unii Europejskiej”.