Transformer les châteaux de sable en sculptures de verre

Transparent par nature et pourtant bien présent, le verre est utilisé à des fins artistiques et fonctionnelles depuis des siècles. Toutefois, au cours des dernières décennies, les matières plastiques ont graduellement remplacé le verre dans la fabrication industrielle. Cela est en grande partie une question de coût, mais pas de celui du matériau lui-même: «Les plastiques sont constitués de polymères, qui sont plus chers au kilogramme que le métal ou le verre. Cependant, ils sont moins onéreux à produire parce qu’ils sont faciles à façonner», explique Bastian Rapp, directeur technique chez Glassomer(s’ouvre dans une nouvelle fenêtre).

Le meilleur des deux mondes

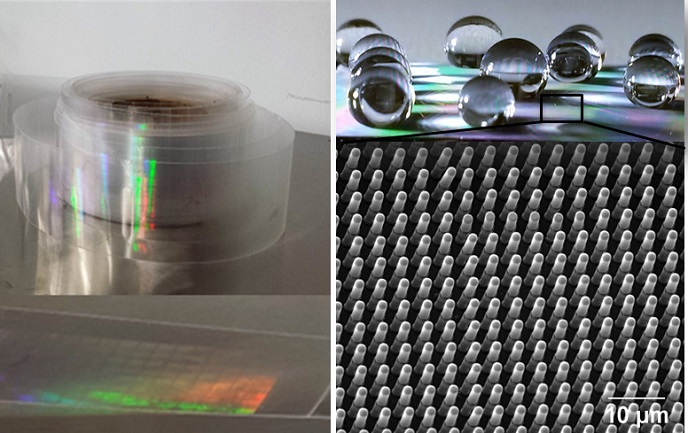

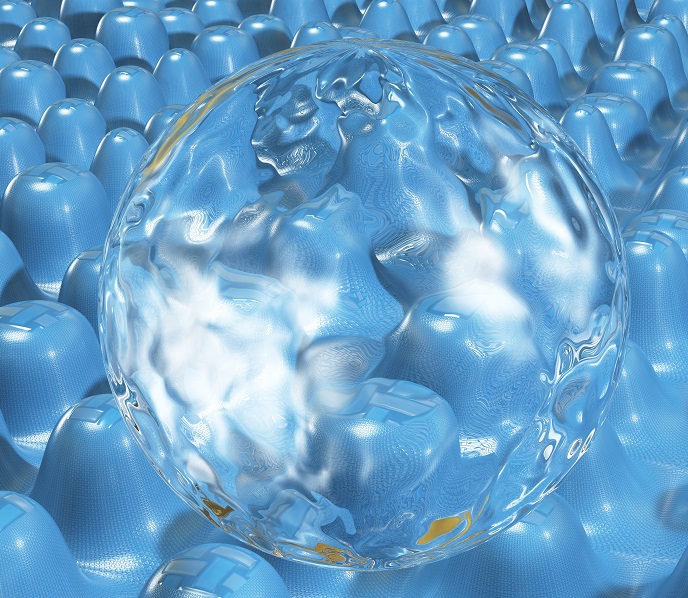

L’entreprise a mis au point une méthode de production de verre qui s’appuie sur des technologies de mise en forme des polymères. Un projet financé par l’UE a permis à l’équipe de Glassomer d’adapter ce processus à une production de masse. Les techniques traditionnelles de façonnage du verre, telles que la fusion ou le broyage, ont une forte empreinte environnementale. «La fusion du verre ne produit environ que 250 kg par tonne de verre. Le broyage, quant à lui, est un processus très coûteux, car la majeure partie du verre est transformée en boue, qui ne peut être utilisée à d’autres fins», explique Bastian Rapp. Le procédé Glassomer utilise des nanoparticules de silice(s’ouvre dans une nouvelle fenêtre), que l’on peut assimiler à un sable constitué de minuscules particules de verre. Elles sont disponibles dans le commerce et sont couramment utilisées comme agents épaississants, par exemple dans les dentifrices et les lotions. Les particules sont mélangées à un polymère qui fait office de liant et reçoivent la forme souhaitée grâce à des procédés industriels tels que l’impression 3D ou le moulage par injection. L’objet façonné est ensuite plongé dans de l’eau chaude afin d’éliminer le liant plastique. «Il est alors étonnamment stable sur le plan mécanique, bien qu’il s’agisse en substance d’un château de sable», note Bastian Rapp. Dernière étape, l’objet est placé dans un four où il se densifie pour devenir un morceau de verre transparent.

Moins de déchets, moins d’énergie

L’utilisation d’un polymère recyclable comme liant a permis à l’équipe de rendre sa technologie plus écologique que les procédures conventionnelles, tout en réduisant les coûts de production. «Par rapport à la fusion du verre, notre procédé permet d’économiser jusqu’à 70 % d’énergie», souligne Bastian Rapp. «La fusion du verre implique une transition de phase: il faut beaucoup d’énergie pour le rendre modelable.» Le procédé Glassomer utilise le frittage, qui est moins gourmand en énergie: «Vous mettez deux surfaces en contact étroit et vous augmentez la température juste assez pour rendre les atomes suffisamment mobiles pour qu’ils se diffusent à travers l’interface; avec le temps, cette interface disparaîtra.» La source de chaleur est également un facteur important de durabilité. «Alors que l’industrie verrière traditionnelle utilise le gaz naturel, l’infrastructure de notre four est entièrement électrique. Si cette électricité est produite à partir de sources d’énergie renouvelables, on économise d’énormes quantités de CO2.»

Un verre d’une grande pureté

Le résultat de ce nouveau processus est un verre de silice pure(s’ouvre dans une nouvelle fenêtre), un matériau de grande valeur pour de nombreux domaines grâce à ses propriétés naturelles, telles que la transparence, la résistance à la chaleur, l’inertie chimique et la biocompatibilité. Les domaines d’application de ce procédé comprennent l’optique(s’ouvre dans une nouvelle fenêtre) (pensez aux lentilles des appareils photo des smartphones) et la verrerie de laboratoire de haute technologie(s’ouvre dans une nouvelle fenêtre), ainsi que la conception artistique(s’ouvre dans une nouvelle fenêtre) et le verre utilisé pour les emballages tels que les bocaux et les bouteilles.

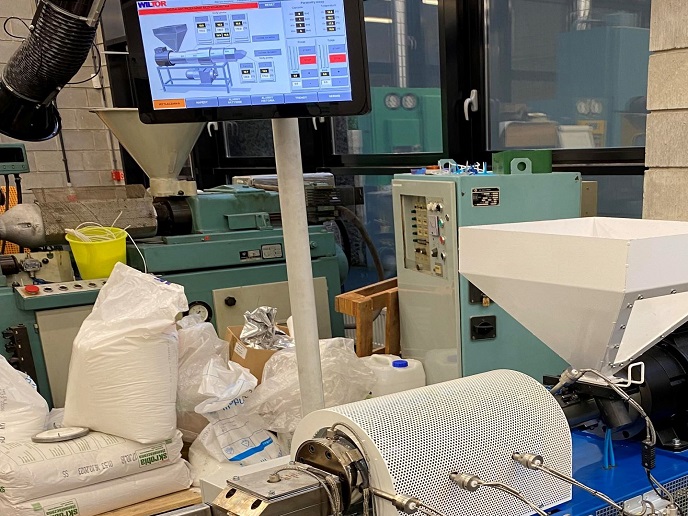

Un million de pièces par an

Le financement de l’UE a permis de préparer le processus de moulage par injection à une production industrielle. Glassomer fabrique et vend déjà des composants à plus petite échelle et cherche maintenant à atteindre un million de pièces par an. L’équipe a déjà déployé des machines de moulage par injection de pointe pour la production de masse et s’efforce actuellement de résoudre les problèmes restants afin d’atteindre une fiabilité totale.