Sandburgen in Glasskulpturen verwandeln

Wir sehen vielleicht hindurch, aber es ist überall: Glas wird seit Jahrhunderten für künstlerische und funktionale Zwecke verwendet. In den letzten Jahrzehnten haben Kunststoffe jedoch zunehmend Glas in der industriellen Fertigung ersetzt. Das liegt vor allem an den Kosten – aber nicht an den Kosten des Materials selbst: „Kunststoffe werden aus Polymeren hergestellt, die pro Kilogramm teurer als Metall oder Glas sind. Aber sie sind billiger in der Herstellung, weil sie so einfach zu formen sind“, erklärt Bastian Rapp, CTO bei Glassomer(öffnet in neuem Fenster).

Das Beste beider Welten

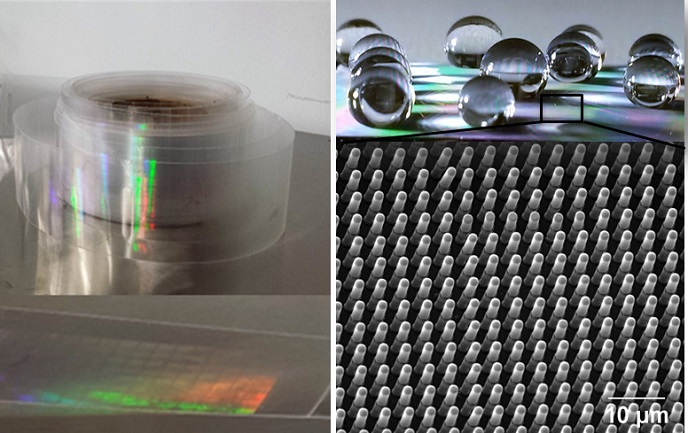

Das Unternehmen hat eine Methode zur Herstellung von Glas mithilfe von Technologien zur Polymerformung entwickelt. Ein EU-finanziertes Projekt hat es dem Glassomer-Team nun ermöglicht, das Verfahren für die Massenproduktion zu erweitern. Herkömmliche Verfahren zur Glasformung, wie das Schmelzen oder Schleifen, haben einen großen ökologischen Fußabdruck. „Bei der Glasschmelze fallen etwa 250 kg pro Tonne Glas an. Das Schleifen hingegen ist ein sehr verschwenderischer Prozess, weil der größte Teil des Glases zu Matsch wird, der für nichts anderes verwendet werden kann“, sagt Rapp. Das Glassomer-Verfahren verwendet Siliziumdioxid(öffnet in neuem Fenster) –Nanopartikel, die man sich wie Sand aus winzigen Glaspartikeln vorstellen kann. Diese Partikel sind im Handel erhältlich und werden häufig als Verdickungsmittel verwendet, zum Beispiel in Zahnpasta und Lotionen. Die Partikel werden mit einem als Bindemittel fungierenden Polymer gemischt und durch industrielle Verfahren wie 3D-Druck oder Spritzguss in die gewünschte Form gebracht. Das geformte Objekt wird dann in warmes Wasser getaucht, um den Kunststoffbinder wieder zu entfernen. „Es ist mechanisch erstaunlich stabil, aber im Grunde ist es eine Sandburg“, stellt Rapp fest. In einem letzten Schritt wird das Objekt in einen Ofen gelegt, wo es sich zu einem transparenten Stück Glas verdichtet.

Weniger Abfall, weniger Energie

Durch die Verwendung eines recycelbaren Polymers als Bindemittel konnte das Team seine Technologie umweltfreundlicher als herkömmliche Verfahren gestalten und gleichzeitig die Produktionskosten senken. „Im Vergleich zur Glasschmelze spart unser Verfahren bis zu 70 % Energie“, so Rapp. „Beim Schmelzen von Glas findet ein Phasenübergang statt: Man braucht viel Energie, um es formbar zu machen.“ Beim Glassomer-Verfahren wird gesintert, was weniger energieintensiv ist: „Man bringt zwei Oberflächen in engen Kontakt und erhöht die Temperatur gerade so weit, dass die Atome ausreichend beweglich sind, um über die Grenzfläche zu diffundieren. Mit der Zeit verschwindet diese Grenzfläche.“ Auch die Wärmequelle ist ein wichtiger Faktor für die Nachhaltigkeit. „Während die traditionelle Glasindustrie mit Erdgas arbeitet, ist unsere Ofeninfrastruktur komplett elektrisch. Wenn dieser Strom erneuerbar erzeugt wird, spart man enorme Mengen an CO2 ein.“

Hochreines Glas

Das Ergebnis dieses neuartigen Verfahrens ist reines Quarzglas(öffnet in neuem Fenster) – ein Material, das dank seiner natürlichen Eigenschaften wie Transparenz, Hitzebeständigkeit, chemische Inertheit und Biokompatibilität für viele verschiedene Bereiche von hohem Wert ist. Zu den Anwendungsbereichen gehören Optik(öffnet in neuem Fenster) (z. B. Smartphone-Kameraobjektive) und Hightech-Laborglas(öffnet in neuem Fenster) sowie künstlerische Gestaltung(öffnet in neuem Fenster) und Glas für Verpackungen wie Gläser und Flaschen.

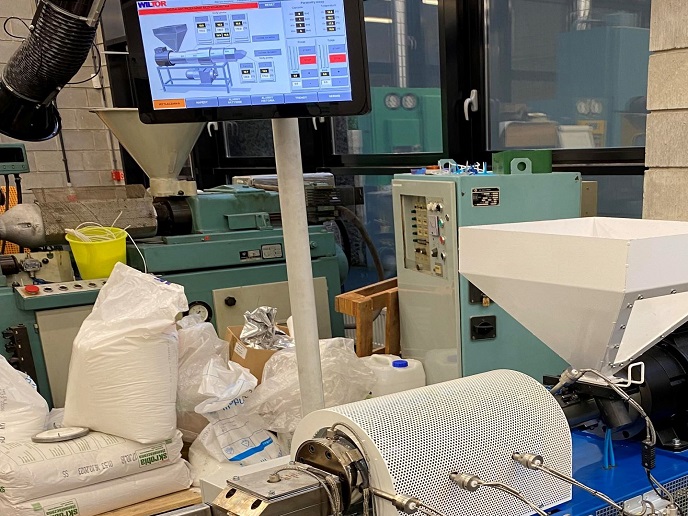

Eine Million Stück pro Jahr

Die EU-Finanzierung hat entscheidend dazu beigetragen, das Spritzgießverfahren für die industrielle Produktion fit zu machen. Glassomer produziert und verkauft bereits Komponenten in kleinerem Umfang und möchte nun eine Million Stück pro Jahr erreichen. Das Team hat hochmoderne Spritzgießmaschinen für die Massenproduktion eingesetzt und arbeitet derzeit daran, die noch bestehenden Probleme zu beseitigen, um eine vollständige Zuverlässigkeit zu erreichen.