Trasformare i castelli di sabbia in sculture di vetro

Potremo anche non accorgercene, ma è ovunque: il vetro è stato usato per scopi artistici e funzionali per secoli. Negli ultimi decenni, tuttavia, le materie plastiche hanno sostituito sempre più spesso il vetro nella produzione industriale. Questo è dovuto in gran parte al costo, ma non a quello del materiale stesso: «La plastica è fatta di polimeri, che sono più costosi al chilogrammo rispetto al metallo o al vetro. Tuttavia, sono più economici da produrre perché sono facili da modellare», spiega Bastian Rapp, direttore tecnico di Glassomer(si apre in una nuova finestra).

Il meglio di entrambi i mondi

L’azienda ha sviluppato una metodologia per produrre vetro utilizzando tecnologie di modellazione dei polimeri. Un progetto finanziato dall’UE adesso ha permesso al team di Glassomer di portare il processo su scala industriale per la produzione di massa. Le tecniche tradizionali per modellare il vetro, quali la fusione o la molatura, hanno un grosso impatto ambientale. «La fusione del vetro produce circa 250 kg di vetro per tonnellata. La molatura, invece, è un processo molto dispendioso perché la maggior parte del vetro si trasforma in fango, che non può essere utilizzato per altro», afferma Rapp. Il processo Glassomer utilizza le nanoparticelle di silice(si apre in una nuova finestra), che possono essere considerate come una sabbia di minuscole particelle di vetro. Queste particelle sono disponibili in commercio e vengono comunemente utilizzate come agenti addensanti, ad esempio nei dentifrici e nelle lozioni. Le particelle vengono mescolate con un polimero che funge da legante e viene data loro la forma desiderata utilizzando processi industriali quali la stampa 3D o lo stampaggio a iniezione. L’oggetto plasmato viene quindi immerso in acqua tiepida per rimuovere nuovamente il legante plastico. «È sorprendentemente stabile dal punto di vista meccanico, ma è in sostanza un castello di sabbia», osserva Rapp. Come ultima fase, l’oggetto viene messo in un forno dove si addensa in un pezzo di vetro trasparente.

Meno rifiuti, meno energia

L’utilizzo di un polimero riciclabile come legante ha permesso al team di rendere la tecnologia più ecologica rispetto alle procedure convenzionali, riducendo al contempo i costi di produzione. «Rispetto alla fusione del vetro, il nostro processo consente di risparmiare fino al 70 % di energia», osserva Rapp. «La fusione del vetro comporta una transizione di fase: occorre molta energia per renderlo modellabile.» Il processo Glassomer utilizza la sinterizzazione, che è meno dispendiosa dal punto di vista energetico: «Si mettono a stretto contatto due superfici e si aumenta la temperatura quel tanto che basta per rendere gli atomi sufficientemente mobili da diffondersi attraverso l’interfaccia; quest’ultima, col tempo, scomparirà.» Anche la fonte di calore è un importante fattore per la sostenibilità. «Mentre l’industria vetraria tradizionale utilizza il gas naturale, l’infrastruttura del nostro forno è completamente elettrica. Se l’elettricità viene generata in modo rinnovabile, si risparmiano enormi quantità di CO2.»

Un vetro di elevata purezza

Il risultato di questo processo innovativo è il vetro di silice pura(si apre in una nuova finestra), un materiale di grande valore per molti settori diversi grazie alle sue proprietà naturali, come la trasparenza, la resistenza al calore, l’inerzia chimica e la biocompatibilità. I settori di applicazione comprendono l’ottica(si apre in una nuova finestra) (si pensi agli obiettivi delle fotocamere degli smartphone) e la vetreria da laboratorio ad alta tecnologia(si apre in una nuova finestra), nonché il design artistico(si apre in una nuova finestra) e il vetro utilizzato per gli imballaggi quali barattoli e bottiglie.

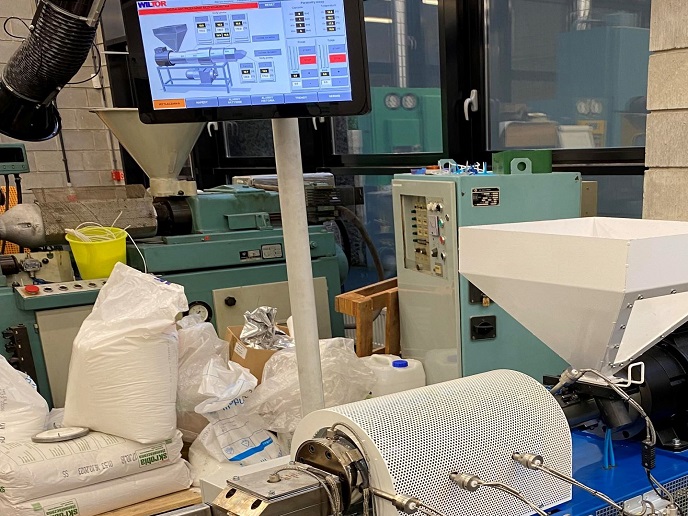

Un milione di pezzi all’anno

Il finanziamento dell’UE è stato determinante per rendere il processo di stampaggio a iniezione pronto per la produzione su scala industriale. Glassomer sta già producendo e vendendo componenti su scala ridotta e sta cercando di raggiungere un milione di pezzi all’anno. Il team ha impiegato macchinari d’avanguardia per lo stampaggio a iniezione per la produzione di massa e sta attualmente lavorando al fine di risolvere i problemi rimanenti e raggiungere così la completa affidabilità.