Przetwarzanie zamków z piasku w szklane rzeźby

Szkło otacza nas ze wszystkich stron, choć często jego przejrzystość sprawia, że jest niewidoczne dla oka. Nie zmieniło się to od czasów starożytnych, w których było używane do celów artystycznych i funkcjonalnych. W ostatnich dziesięcioleciach byliśmy jednak świadkami zastępowania go przez tworzywa sztuczne, zwłaszcza w sektorze produkcji przemysłowej. Wynika to w dużej mierze z kosztów, jednak nie samego materiału. „Tworzywa sztuczne powstają z polimerów, które są droższe w przeliczeniu na kilogram niż metal czy szkło. Jednocześnie ich produkcja jest znacznie tańsza ze względu na możliwość łatwego kształtowania”, wyjaśnia Bastian Rapp, dyrektor ds. techologicznych spółki Glassomer(odnośnik otworzy się w nowym oknie).

Wszystko co najlepsze

Zespół spółki opracował metodę produkcji szkła przy użyciu technologii umożliwiających nadawanie dowolnych kształtów polimerom, a dzięki dofinansowaniu ze środków Unii Europejskiej udało się zwiększyć kalę nowego procesu do produkcji masowej. Tradycyjne techniki kształtowania szkła, takie jak topienie lub szlifowanie, charakteryzuje szkodliwy wpływ na środowisko. „W wyniku topienia szkła powstaje blisko 250 kilogramów szkodliwych emisji na każdą tonę wyprodukowanego materiału. Szlifowanie jest z kolei wyjątkowo stratnym procesem – większość szkła zmienia się w szlam, którego nie można wykorzystać do żadnych innych zastosowań”, wyjaśnia Rapp. Proces opracowany przez zespół firmy Glassomer wykorzystuje nanocząsteczki ditlenku krzemu(odnośnik otworzy się w nowym oknie), które można przyrównać do piasku składającego się z drobinek szkła. Cząsteczki te są dostępne na rynku i powszechnie stosowane jako środki zagęszczające, między innymi w pastach do zębów i balsamach. Dzięki mieszaniu ich z polimerami, które pełnią funkcje spoiwa, można nadawać im pożądany kształt przy użyciu procesów przemysłowych, takich jak druk 3D lub formowanie wtryskowe. Ukształtowany obiekt jest następnie zanurzany w ciepłej wodzie, która usuwa spoiwo. „Pomimo zaskakującej stabilności mechanicznej, mamy nadal do czynienia z czymś, co w zasadzie jest jedynie zamkiem z piasku”, zauważa Rapp. Ostatni etap procesu obejmuje umieszczenie obiektu w piecu, gdzie ulega zagęszczeniu do postaci przezroczystego kawałka szkła.

Mniej odpadów, mniejsze zużycie energii

Wykorzystanie polimeru nadającego się do recyklingu jako spoiwa umożliwiło zespołowi zadbanie o ekologię – rozwiązanie jest znacznie bardziej przyjazne dla środowiska niż konwencjonalne procesy, a jednocześnie jest też od nich znacząco tańsze. „W porównaniu do topienia, nasz proces pozwala zaoszczędzić nawet 70 % zużywanej energii”, zauważa Rapp. „Topienie szkła wymaga zmiany stanu skupienia – potrzeba naprawdę wiele energii, by umożliwić formowanie”. Proces opracowany przez firmę Glassomer wykorzystuje spiekanie – mniej energochłonną alternatywę. „Cały proces polega na zapewnieniu bliskiego kontaktu między dwiema powierzchniami i zwiększeniu temperatury do poziomu, w którym następuje dyfuzja atomów przez punkt połączenia. Z czasem ten ostatni zanika”. Źródło ciepła jest również głównym czynnikiem wpływającym na ekologię rozwiązania. „Tradycyjnie sektor szklarski wykorzystywał gaz ziemny, z kolei nasze piece są w stu procentach elektryczne. Tak długo, jak energia pochodzi ze źródeł odnawialnych, jesteśmy w stanie znacząco ograniczyć emisje dwutlenku węgla”.

Szkło o wysokiej czystości

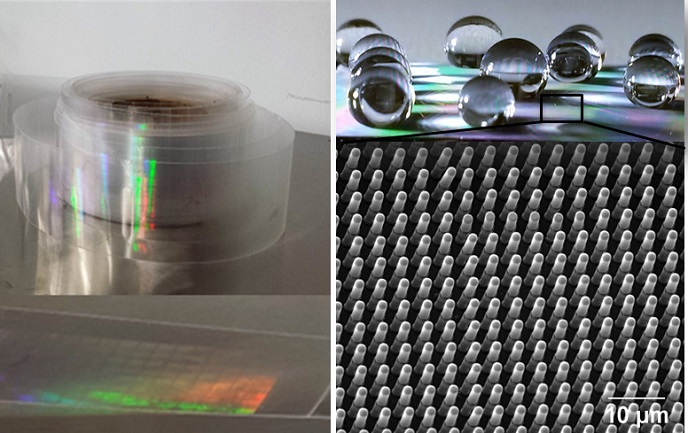

Rezultatem tego nowatorskiego procesu jest czyste szkło kwarcowe(odnośnik otworzy się w nowym oknie), czyli materiał, którego naturalne właściwości sprawiają, że jest niezwykle pożądany w wielu obszarach i cieszy się niesłabnącą popularnością. Wśród nich można wymienić między innymi wysoką przezroczystość, odporność na ciepło, obojętność chemiczną i biokompatybilność, dzięki którym jest znajduje zastosowanie w optyce(odnośnik otworzy się w nowym oknie) (na przykład w obiektywach aparatów instalowanych w smartfonach) i urządzeniach szklanych do zaawansowanych technologicznie laboratoriów(odnośnik otworzy się w nowym oknie). Wykorzystują je także projektanci i artyści(odnośnik otworzy się w nowym oknie), a nawet producenci opakowań, takich jak słoiki i butelki.

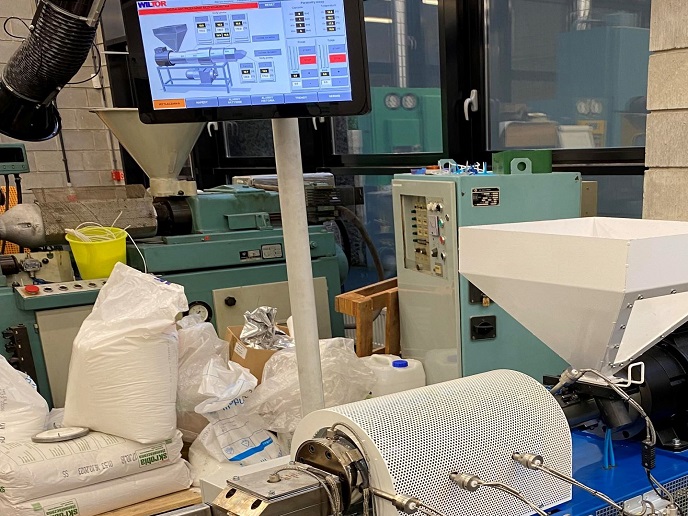

Milion sztuk rocznie

Otrzymanie dofinansowania ze środków Unii Europejskiej odegrało kluczową rolę w dopracowaniu procesu formowania wtryskowego w celu umożliwienia produkcji na skalę przemysłową. Zespół projektu Glassomer już teraz produkuje i sprzedaje komponenty wykonywane na mniejszą skalę – obecnie celem jest osiągnięcie miliona sztuk rocznie. Z myślą o jego osiągnięciu zespół wdrożył najnowocześniejsze maszyny do formowania wtryskowego pozwalające na masową produkcję, a obecnie pracuje nad rozwiązaniem wszelkich pozostałych problemów, co pozwoli na osiągnięcie pełnej niezawodności.