Ein integriertes Produktionssystem zur Herstellung von Metallteilen

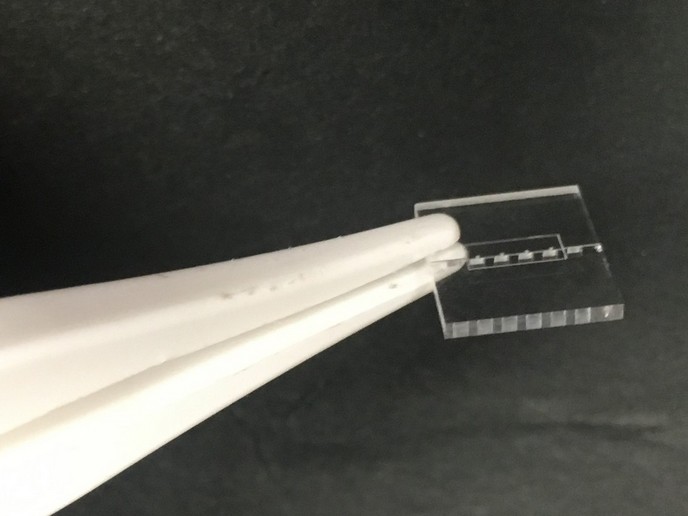

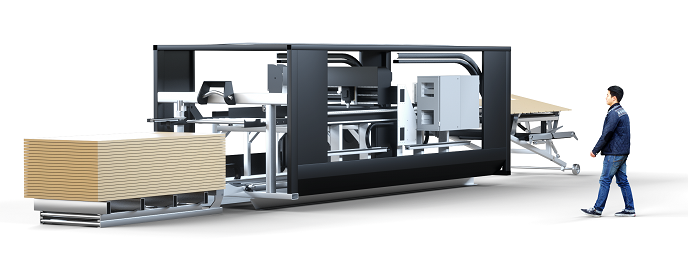

Bei dieser Innovation handelt es sich um ein Komplettsystem, das durch die Verwendung von neuen Legierungen, die Anwendung von Produktionstechniken auf der Basis der Laserbearbeitung und speziell entwickelte Software zur Herstellung kosteneffektiver und qualitativ hochwertiger Einsätze und kompletter Hohlräume gekennzeichnet ist. Diese könnten im Bereich der Formenherstellung - insbesondere bei der Herstellung von Kunststoff-Spritzgießformen - und beim Druckgießen von Nichteisenmetallen zur Anwendung kommen. Im Einzelnen besteht das System aus sinterbaren Hartmetallpulvern in unterschiedlicher Zusammensetzung, einer Maschine zum selektiven Lasersintern und einer Konstruktionssoftware (Computer Aided Design Software, CAD-Software) zur Spezifizierung der Formengeometrie. Mit seinen neu entwickelten, fortschrittlichen Funktionen bietet das System seinen Anwendern eine Reihe von Vorteilen im Vergleich zu früheren Lösungen. So werden beispielsweise durch die Verwendung von Metallpulvern mit Korngrößen im Nanometerbereich deutliche Verbesserungen der mechanischen Eigenschaften der hergestellten Werkzeuge erzielt. Experimente mit verschiedenen mechanischen Legierungstechniken zur Verarbeitung hochreaktiver und mit Lasern sinterbarer Pulver führten zu hochbeständigen Funktionsmustern mit exzellenten Materialeigenschaften. Diese exzellent vorkompaktierten Metallpulver werden anschließend in sehr dünnen Schichten (0,1 mm) mit maximal erzielbarer Dichte aufgebracht. Der Einsatz des Lasersystems ist ein direktes Ergebnis eines verbesserten und kosteneffektiven Bindungsverfahrens insbesondere für große Formen. Diese Entwicklungen fanden als Nachrüstmodul für vorhandene Laserschneidmaschinen Eingang in eine Alpha-Maschine, wo sie verschiedene wirtschaftliche und kommerzielle Vorteile bieten. Die durchaus erschwingliche Software nutzt CAD-Ressourcen und wurde als leistungsstarkes Tool für die Formenentwicklung in das System integriert. Sie ist in der Lage, in kurzer Zeit Bauteildateien und Dateien mit der vorgegebenen Formenfunktionalität zu Formenhohlräumen zu konvertieren. Führende Forschungsinstitute und Unternehmen waren an der Realisierung dieses revolutionären Systems beteiligt. Es gestattet die Anwendung des Sinterverfahrens in einem einzigen Schritt - also ohne Nachsintern - und die Erzielung optimaler Oberflächengüten bei Hohlräumen, die somit ohne jede Nachbearbeitung zur Herstellung von Formenwerkzeugen verwendet werden können. Im Vergleich zur gegenwärtigen Technologie ermöglicht die Anwendung dieses Systems sehr maßhaltige Metallteile mit überlegenen mechanischen Eigenschaften.