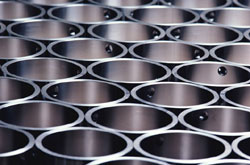

Coulée centrifuge

Le processus de coulée centrifuge a été utilisé avec succès pour fabriquer plusieurs produits différents, depuis des tuyaux et des chaudières à des prothèses de hanche et de genou. Bien qu'il s'agisse d'un système extrêmement performant, il comporte néanmoins certains désavantages. Ceux-ci incluent notamment la difficulté de manipuler les métaux sensibles et l'élimination des impuretés des structures formées, qui limitent son utilisation dans des domaines plus sensibles. Dans le processus de coulée centrifuge, un moule permanent pivote autour de son axe à des vitesses élevées pouvant atteindre 3 000 tr/min tandis que le métal fondu est versé. Celui-ci est projeté sur la paroi intérieure du moule où il se solidifie à mesure qu'il refroidit. Le processus est réalisé en vase clos et toutes les impuretés sont isolées. La coulée présente généralement un grain fin, offrant ainsi un diamètre extérieur à grain très fin résistant à la corrosion atmosphérique. Le diamètre intérieur présente plus d'impuretés et d'inclusions. Un processus entièrement automatisé a été développé afin de résoudre les problèmes liés à la manipulation de métaux sensibles tels que le titane. De manière plus spécifique, le procédé de coulée a été réalisé dans un vase clos à l'argon secondaire dans lequel plusieurs cycles ont été effectués sous argon. Pour éviter toute contamination du titane, la fusion a été induite dans un creuset en céramique ou à partir de barres métalliques. Le procédé est entièrement automatisé, de sorte qu'il est possible de reproduire les conditions et, ce faisant, de fabriquer des produits identiques. Des technologies de coulée ont été développées pour du titane pur et des alliages de cobalt-chrome et de nickel-chrome. Des résultats provenant d'essais de démonstration de ce procédé de coulée hautement efficace sont disponibles. Les possibilités d'utilisation de cette technique dans des applications de métaux sont infinies.