Colata centrifuga

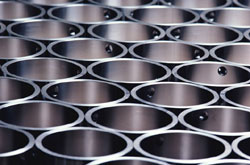

La colata centrifuga è stata usata con successo per numerosi prodotti che vanno dai tubi e le caldaie a parti artificiali per anche e ginocchia. Anche se è di grande successo, il sistema presenta comunque alcuni inconvenienti. Tra gli altri, la difficoltà di gestire i metalli sensibili e di rimuovere le impurità dalle strutture formate, che ne limita l'adozione in aree più delicate. Nella colata centrifuga, uno stampo permanente ruota sul suo asse a una velocità che può raggiungere i 3000 giri/minuto mentre il metallo fuso viene colato. Il metallo fuso viene lanciato contro la parete interna dello stampo, dove si solidifica raffreddadosi. Il procedimento si svolge nel vuoto, e le impurità vengono separate. Di solito la fusione è di grana fine, con un parametro esterno di grana ancora più fine e resistente alla corrosione atmosferica. Il diametro interno presenta più impurità e inclusioni. È stato sviluppato un procedimento interamente automatizzato che risolve i problemi di manipolazione dei metalli sensibili come il titanio. In particolare, la fusione è stata effettuata sotto vuoto secondario di argon, e si è proceduto a vari cicli sotto argon. Per evitare possibili contaminazioni del titanio, la fusione è stata indotta in un crogiolo ceramico o da barre metalliche. Il processo è completamente automatico; viene così assicurata la riproducibilità delle condizioni, e quindi prodotti identici. Le tecnologie di fusione sono state messe a punto per il titanio puro e per le leghe di cobalto-cromo e nichelio-cromo. I risultati dei test dimostrativi a disposizione sottolineano il grande successo di questo processo. Gli usi di questa tecnica nelle applicazioni metalliche sono innumerevoli.