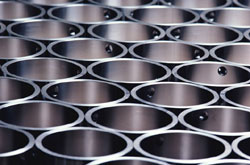

Fundición centrífuga

El proceso de fundición centrífuga se ha utilizado con éxito en la producción de diferentes productos, desde tuberías o calderas a recambios de cadera y rodilla. A pesar de ser un sistema con un alto índice de éxito, existen algunos inconvenientes. Algunos de estos inconvenientes son la dificultad de hacer frente a los metales sensibles y la eliminación de las impurezas de las estructuras formadas, lo cual limita su expansión en las zonas más sensibles. En el proceso de la fundición centrífuga, se gira constantemente un molde sobre su eje a velocidades altas de hasta 3000rpm mientras se vierte el metal fundido. El metal fundido es arrojado contra la pared interior del molde, donde se solidifica mientras se enfría. El proceso se lleva a cabo en vacío y se separan las impurezas. La pieza fundida suele ser de grano fino y con un diámetro exterior excelente que es resistente a la corrosión atmosférica. El diámetro interior tiene más impurezas e incrustaciones. Se desarrolló un proceso completamente automatizado que resolvía los problemas hallados en la manipulación de metales sensibles, como el titanio. Concretamente, el proceso de fundición se realizó en vacío con argón secundario, y se llevaron a cabo varios ciclos de argón. Para evitar la contaminación del metal de titanio, la fundición se hizo en un crisol de cerámica o a partir de barras metálicas. El proceso está completamente automatizado, lo cual garantiza que se pueden aplicar condiciones reproducibles, es decir, obtener productos idénticos. Las tecnologías de fundición se crearon para el titanio, aleaciones de cobalto-cromo y aleaciones de níquel-cromo. Los resultados de las pruebas de demostración están disponibles para su consulta, y ponen de relieve el éxito de este proceso de fundición. Existen posibilidades infinitas para usar esta técnica en aplicaciones del metal.