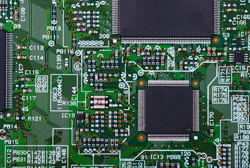

Reportaje - Integración de los chips empotrados para la comercialización a gran escala de dispositivos inteligentes

Si se desmonta un ordenador, un teléfono móvil o un televisor, seguramente lo primero que llamaría la atención sería la cantidad de microchips montados en el interior de carcasas de plástico con sus patillas metálicas saliendo por los costados. Los paquetes de chips montados sobre la superficie, que es lo que son estos componentes con aspecto de escarabajo, son desde hace mucho tiempo la espina dorsal de la industria de los semiconductores, pero quizás pronto dejen de ostentar ese título. Ahora surge y se extiende con rapidez una nueva técnica que consiste en empotrar chips en el interior de las PCB, en lugar de montarlos sobre las mismas, y que ofrece múltiples ventajas, siendo el ahorro de espacio sólo una de ellas. Los chips empotrados ya se están produciendo con fines comerciales a pequeña escala, y es probable que en el futuro se extienda considerablemente su uso. La investigación en torno a los chips empotrados de comienzo hace más de una década, pero ha sido en los últimos años cuando ha avanzado a pasos agigantados, sobre todo gracias a proyectos de investigación financiados por la UE. «Hiding Dies», una iniciativa financiada por el Sexto Programa Marco (6PM) de la UE, llevó a cabo la labor fundamental de investigación y desarrollo necesario para producir prototipos de chips empotrados de un grosor de apenas 50 micrómetros, es decir, similar al de un pelo humano. HERMES(se abrirá en una nueva ventana) («Integración de alta densidad mediante chips empotrados para obtener sistemas electrónicos y módulos de tamaño reducido») es un proyecto que ha retomado los trabajos de Hiding Dies para mejorar el diseño de los chips empotrados y posibilitar su producción industrial a gran escala. «Los chips empotrados presentan numerosas ventajas con respecto a los dispositivos montados sobre superficie. El más evidente es el ahorro de espacio, puesto que estos chips son mucho más finos y tienen una huella menor. Además, sobre una PCB con componentes empotrados también se puede montar un segundo nivel de componentes que ocupe un espacio reducido, lo cual es inviable en un paquete de chips moldeado, por ejemplo», apuntó Johannes Stahr, coordinador del proyecto HERMES. Al pasar los componentes a las capas internas, se genera un espacio adicional en las capas externas, lo que permite colocar en la misma huella más componentes activos y pasivos tales como transistores y condensadores. Además, esto pone a tiro la fabricación de sistemas en paquete tridimensionales, en los que los chips y otros componentes se pueden apilar unos sobre otros para así conseguir más funciones en menos espacio. Al ser posible colocar todos los componentes tan próximos entre sí, se pueden emplear interconexiones cortas que reducen las distorsiones de las señales y repercuten positivamente en el rendimiento térmico. Asimismo, de esta manera los módulos son considerablemente más sólidos y fiables al no haber soldaduras ni uniones de por medio. Y puestos de los componentes están ubicados entre las capas conductoras de la PCB, y no encima de esta, se pueden establecer contactos desde cualquier lado, lo que ofrece una mayor flexibilidad para el diseño de distintas aplicaciones. ¿Boca arriba o boca abajo? «Hiding Dies se centró en un proceso de empotrado denominado "boca arriba" (face-up) que consiste en encolar el chip en un material que conforma el núcleo, y seguidamente laminar un material especial —una hoja de cobre recubierta con una resina— sobre el núcleo montado. Sin embargo, de esta manera el proceso de laminación es relativamente difícil, ya que la resina tiene que ablandarse y la laminación se tiene que hacer de una sola vez para no romper los chips», explicó Stahr, que ostenta el cargo de Group Technology Manager en AT&S, una empresa austríaca que constituye el mayor fabricante de PCB de Europa. Este proceso funciona bien en el laboratorio, pero puede no ser óptimo para fabricar chips a escala industrial. Por ello los investigadores de HERMES se decantaron por un método distinto. «Preferimos un proceso "boca abajo" (face-down), que consiste en imprimir un dieléctrico sobre una hoja de cobre y después montar los componentes boca abajo sobre el adhesivo», anotó Stahr. La ventaja radica en que éste proceso permite trabajar mejor con componentes empotrados de distintos tamaños (desde 1 x 0,5 milímetros en los componentes pasivos hasta 8 x 8 mm en los chips de silicio) y después montar los componentes externos en la cara superior de la PCB, creando así módulos de densidad muy elevada. Gracias a que cada componente queda visible ante la cámara de la máquina de montaje —a diferencia del proceso boca arriba—, el ensamblado de los componentes es más preciso. Se trata de un aspecto crucial para la producción a gran escala, donde el menor defecto puede costar millones de euros. La labor realizada por el equipo de HERMES fue distinguida en la ICP APEX Expo de Las Vegas (Nevada, Estados Unidos), celebrada el año pasado, donde se concedió al proyecto el premio «Mejor ponencia internacional» (Best International Conference Paper) por la conferencia impartida sobre las opciones técnicas para el empotrado de chips y su fiabilidad. Valiéndose de las técnicas empleadas en el propio proyecto, el equipo de Hermes eso HA construido cientos de de mostradores con chips empotrados para tres de los socios, también usuarios finales de estos productos. «No hemos establecido una línea de producción de prototipos, sino una línea de producción industrial a escala completa para la fabricación de grandes remesas», aseguró Stahr. Más pequeños, más inteligentes y más sólidos Bosch, uno de los socios del proyecto, es el mayor proveedor del mundo de componentes para automoción, y el equipo del proyecto trabaja en la producción de una unidad completa de control del motor para la placa base de camiones y coches de gasóleo que contiene un procesador empotrado de 8 x 8 mm además de memoria y otros componentes pasivos. Pese a que por su tamaño puede parecer que un coche no plantea las mismas limitaciones de espacio y por tanto tampoco exige el mismo grado de miniaturización que un teléfono móvil, son muchas las razones por las que Bosch y otras empresas de automoción se muestran interesadas en esta tecnología. «El espacio con el que cuentan para la placa base es limitado. Con este módulo, pueden seguir usando la misma placa base simple pero cuentan con una unidad de control del motor más compleja y con mejores prestaciones», afirmó Stahr. Y puesto que los chips empotrados son más sólidos, es menor el riesgo de que se produzcan fallos causados por las condiciones extremas que se dan en un vehículo en movimiento, desde las elevadas fluctuaciones de temperatura hasta las intensas vibraciones. «AT&S comparó los componentes empotrados y los dispositivos montados en superficie y se observó que la fiabilidad de los primeros era excelente. Se hicieron ensayos de caídas y el componente soportó 15.000 impactos, hasta que los investigadores tuvieron que parar porque sencillamente no conseguían romperlo», informó Stahr. Para Infineon, otro de los socios del proyecto, el equipo está produciendo de mostradores funcionales de módulos de potencia que podrían instalarse en varios productos de consumo, desde aparatos de aire acondicionado hasta lavadoras. Estos transistores de efecto de campo semiconductores de óxido metálico (MOSFET) presentan mejores flujo de corriente y conductividad térmica que los componentes montados en superficie, al poseer contactos en ambos lados e interconexiones más cortas con microvia rellenos de cobre. Finalmente, para Thales, el equipo trabaja en módulos de gran complejidad para conseguir comunicaciones seguras. Para ello pretenden empotrar casi 400 componentes, incluyendo 5 chips, en una construcción de 10 capas en una única PCB. «Esta tecnología puede tener un abanico extremadamente amplio de aplicaciones en numerosos sectores. Nos encontramos a la vanguardia en la producción de chips empotrados a escala industrial y comercial», destacó Stahr. La investigación realizada por el proyecto HERMES fue posible gracias a financiación concedida por el Séptimo Programa Marco (7PM) de la UE. Enlaces útiles: - proyecto HERMES(se abrirá en una nueva ventana) - registro de datos del proyecto HERMES en CORDIS Artículos relacionados: - Teléfonos del futuro aún más inteligentes - Un proyecto comunitario ayuda a aumentar el potencial de rendimiento de los aparatos móviles - La economía europea de los servicios electrónicos, a toda máquina