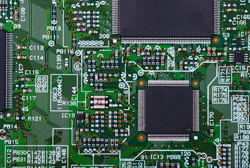

Prezentacja pomysłów - Wbudowane układy scalone wchodzą na masowy rynek inteligentnych urządzeń

Wystarczy rozebrać komputer, telefon komórkowy lub odbiornik telewizyjny i pierwsze co można prawdopodobnie zobserwować, to są mikroukłady scalone, zainstalowane wewnątrz obudów z tworzywa, z metalowymi nóżkami wystającymi po bokach. Montowane na powierzchni pakiety z układami scalonymi, o wyglądzie przypominającym siedzące owady, od dawna wytwarzane były przez przemysł produkcji półprzewodników. Ale nie będą one pewnie już wkrótce stosowane. Szybko rozwijana technika wbudowywania układów scalonych wewnątrz płytek z obwodami drukowanymi (PCB), zamiast umieszczania ich na powierzchni, zapewnia wiele korzyści, nie tylko w celu zmniejszenia wymiarów. Wbudowane układy scalone produkowane są już na niewielką skalę handlową i przwdopodobnie rozwijane będą szeroko w przyszłości. Badania wbudowanych układów scalonych rozpoczynano przeszło dziesięć lat temu, ale realny ich rozwój nastąpił w ostatnich latach, zwłaszcza dzięki projektom naukowym finansowanym przez UE. Inicjatywa "Hiding Dies", finansowana z Szóstego Programu Ramowego UE (FP6), umożliwiła fundamentalne badania i rozwinięcie wytwarzania wbudowanych układów scalonych o grubości jedynie 50 mikrometrów, a zatem mniej więcej tej samej co grubość ludzkiego włosa. Projekt pod nazwą "Integracja wysokiej gęstości metodą wbudowania układów scalonych do zmniejszonych wymiarów modułów i układów elektronicznych"(odnośnik otworzy się w nowym oknie) (HERMES), będący kontynuacją inicjatywy Hiding Dies, umożliwił poprawę konstrukcji wbudowanych układów scalonych oraz przeniesienie ich wytwarzania do produkcji przemysłowej na wielką skalę. "Wbudowane układy scalone posiadają wiele zalet w porównaniu z komponentami montowanymi powierzchniowo (SMD). Jedną z nich jest naturalnie rozmiar; wbudowane układy scalone zajmują mniejszą powierzchnię i są także dużo cieńsze. Poza tym, na takiej płytce drukowanej z wbudowanymi układami scalonymi można także montować powierzchniowo, co oznacza umieszczenie drugiego poziomu komponentów w ograniczonej przestrzeni, a więc rozwiązanie, którego po prostu nie można realizować, na przykład z pakietem mikroukładu scalonego," mówi Johannes Stahr, koordynator projektu HERMES. Dzięki przemieszczeniu komponentów do wewnętrznej warstwy uzyskuje się dodatkową przestrzeń na warstwach zewnętrznych, toteż na tym samym obszarze można upakować więcej aktywnych komponentów, takich jak tranzystory i kondensatory. Otwiera to również możliwości budowy systemów pakietowych 3D, w których mikroukłady scalone i inne komponenty mogą być układane na sobie w celu uzyskania rozszerzonej funkcjonalności w ramach mniejszej przestrzeni. Z uwagi na fakt, iż komponenty ułożone są tak blisko siebie, krótkie połączenia między nimi zapewniają redukcję zniekształceń sygnału oraz poprawę charakterystyk termicznych. Poszczególne moduły są lepiej skonstruowane i bardziej niezawodne, ponieważ nie ma połączeń lutowanych ani zgrzewanych. Komponenty umieszczone są pomiędzy warstwami przewodników drukowanych na płytce, a nie na wierzchu płytki, a zatem połączenia mogą być projektowane z dowolnej strony, co pozwala na wyższą elastyczność w różnych zastosowaniach. Ułożenie do góry czy do dołu? "W projekcie Hiding dies koncentrowano się na tak zwanym procesie "ułożenia stroną czołową do góry" podczas wbudowywania, polegającym na tym, że układ scalony przyklejany jest do materiału rdzenia, a następnie specjalny materiał − folia miedziana pokryta żywicą − laminowany jest na zmontowanym rdzeniu. Jednakże powoduje to stosunkowe utrudnienie procesu laminacji, ponieważ żywica musi być zmiękczona, a sama laminacja prowadzona w taki sposób, by nie spowodować pękania mikroukładów scalonych," wyjaśnia Stahr, zajmujący również stanowisko Dyrektora Grupy Technologicznej w austriackiej firmie AT&S, największego producenta płytek z obwodami drukowanymi w Europie. Proces taki pracuje doskonale w laboratorium, ale nie jest prawdopodobnie optymalnym rozwiązaniem do produkcji układów scalonych na skalę przemysłową. Toteż podczas pracy nad projektem HERMES, naukowcy obrali inne podejście. "Skoncentrowaliśmy się na procesie "ułożenia stroną czołową do dołu"; zatem nadrukowujemy dielektryk na folię miedzianą, a następnie montujemy komponenty stroną czołową do dołu, przyklejając je," mówi Stahr. Zaleta polega na tym, iż taki proces pozwala na lepsze wbudowywanie komponentów o różnych wymiarach − np. komponentów pasywnych o wymiarach od 1 mm na 0,5 mm do matryc krzemowych − toteż komponenty zewnętrzne mogą być montowane po wierzchniej stronie płytki drukowanej (PCB), tworząc moduły o bardzo wysokiej zagęszczeniu. Komponenty widziane są wówczas przez kamerę urządzenia montażowego, czego nie można realizować w procesie ułożenia stroną czołową do góry, toteż można montować komponenty z większą dokładnością. Jest to sprawą istotną przy produkcji na wielką skalę, podczas której skorygowanie najmniejszego nawet defektu może kosztować miliony euro. Prace prowadzone w projekcie HERMES uznane zostały na wystawie ICP APEX Expo w Las Vegas, Nevada, w ubiegłym roku, a projekt uzyskał nagrodę "najlepszej międzynarodowej publikacji konferencyjnej" za artykuł naukowy na temat technicznych opcji wbudowywania i niezawodności mikroukładów scalonych. Zespół projektu HERMES zbudował setki zestawów prezentacyjnych wbudowanych mikroukładów scalonych, przeznaczonych dla trzech partnerów − docelowych użytkowników. "Nie opracowaliśmy prototypowej linii produkcyjnej, lecz linię produkcji przemysłowej na pełną skalę, umożliwiającą produkcję wielkoseryjną," mówi Stahr. Mniejsze, inteligentniejsze i trwalsze Dla jednego z partnerów projektu, firmy Bosch, największego na świecie dostawcy podzespołów samochodowych, zespół opracował pełny zestaw sterowania silnikiem na płytce zastosowanej w samochodach i ciężarówkach z silnikami wysokoprężnymi, o wymiarach 8 x 8 mm z wbudowanym procesorem, pamięcią i innymi pasywnymi komponentami. Pomimo, iż w samochodach, z uwagi na ich wymiary, nie występują takie same ograniczenia miejsca i wymagania co do miniaturyzacji, jak w telefonach komórkowych, to istnieją powody, dla których Bosch i inni producenci samochodów zainteresowani są tą technologią. "Istnieje ograniczone miejsce do umieszczenia płyty głównej. Dzięki opracowaniu tego modułu, mogą oni zastosować tę samą płytę główną i wykorzystać bardziej złożony zestaw sterowania silnika, zapewniający lepszą pracę," mówi Stahr. Wbudowane mikroukłady scalone są trwalsze, toteż istnieje mniejsze ryzyko uszkodzenia w trudnych warunkach eksploatacji poruszającego się pojazdu − związanych z dużymi zmianami temperatury oraz intensywnymi wibracjami. "AT&S przeprowadził porównanie pomiędzy kompenentami wbudowanymi a montowanymi powierzchniowo, w rezultacie czego wykazaliśmy doskonałą niezawodność wbudowanych komponentów. Przy próbach spadowych nasz komponent wytrzymał 15 000 upadków do czasu zatrzymania próby − po prostu nie można go było uszkodzić," zauważa Stahr. Dla jednego z partnerów projektu, firmy Infineon, zespół wykonał funkcjonalne zestawy prezentacyjne modułów zasilania, które mogą być stosowane w produktach konsumenckich od zespołów klimatyzacji do pralek. Takie polowe tranzystory mocy z izolatorami z tlenków metali (MOSFET) charakteryzują się lepszym przepływem prądu oraz przewodnością termiczną niż komponenty montowane powierzchniowo (SMD), ponieważ mają zestyki po obydwu stronach oraz krótsze wzajemne połączenia przy wykorzystaniu metody wiercenia przy zastosowaniu technologii microvia. Poza tym, zespół pracuje nad bardzo złożonymi modułami bezpiecznej łączności, z wbudowanymi przeszło 400 komponentami, obejmującymi pięć mikroukładów scalonych oraz 10 warstwową konstrukcję na pojedynczej płytce z obwodami drukowanymi (PCB). "Dla tej technologii istnieje olbrzymi zakres zastosowań w wielu sektorach — zatem znajdujemy się obecnie w przededniu możliwości wytwarzania wbudowanych mikroukładów scalonych na handlową, przemysłową skalę," mówi Stahr. Projekt HERMES uzyskał finansowanie z konta budżetowego badań naukowych Siódmego Programu Ramowego UE (FP7). Użyteczne odnośniki: - "Projekt na temat integracji wysokiej gęstości metodą wbudowywania mikroukładów scalonych w modułach o zmniejszonych wymiarach i układach"(odnośnik otworzy się w nowym oknie) - Rejestr danych projektu MAGIC w organizacji CORDIS Odnośne publikacje: - Przyszłe telefony stałe się inteligentniejsze - Finansowany przez UE projekt pomaga w wykorzystaniu charakterystyk pracy urządzeń przenośnych - Europa rozwija w pełni gospodarkę w zakresie e-usług