Feature Stories - Eingebettete Chips für intelligente Geräte rücken auf Massenmarkt vor

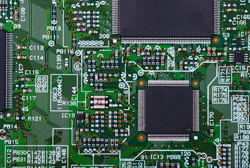

Egal ob man Computer, Mobiltelefon oder Fernseher näher betrachtet - das erste, was einem höchstwahrscheinlich auffällt, sind die in Kunststoffgehäusen untergebrachten Mikrochips, deren Metallfüße an den Seiten herausragen. Oberflächenmontierbare Chipbauteile, diese käferähnlichen Komponenten, haben lange das Rückgrat der Halbleiterindustrie gebildet. Aber das kann nicht mehr lange so weitergehen. Eine schnell neu entstehende Technik, bei der die Chips in die Leiterplatte (printed circuit board, PCB) eingebettet und nicht auf ihr montiert sind, bietet viele Vorteile - und das nicht nur in Bezug auf die Größe. Eingebettete Chips werden in Kleinserie bereits industriell gefertigt und sie werden in der Zukunft wahrscheinlich noch weitaus häufiger Anwendung finden. Die Forschung zum Thema Chipembedding begann vor mehr als einem Jahrzehnt und konnte in den letzten Jahren - vor allem dank EU-finanzierter Forschungsprojekte - große Fortschritte vermelden. "Hiding Dies", eine innerhalb des Sechsten EU-Rahmenprogramms (RP6) finanzierte Initiative leistete die erforderliche Grundlagenforschung und Entwicklungsarbeit, um Prototypen eingebetteter Chips - mit 50 Mikrometern in der "Dicke" etwa einem menschlichen Haar entsprechend - zu produzieren. "High density integration by embedding chips for reduced size modules and electronic systems"(öffnet in neuem Fenster) (HERMES), Folgeprojekt von Hiding Dies hat nun auf diese Forschung aufgebaut und soll das Design eingebetteter Chips verbessern sowie den Weg in Richtung Massenproduktion freimachen. "Im Vergleich zu oberflächenmontierbaren Bauteilen (surface-mount device, SMD) haben eingebettete Chips viele Vorteile. Der Hauptvorteil dabei ist offenkundig die Größe: Eingebettete Chips haben eine geringere Grundfläche und sind außerdem viel dünner. Außerdem kann man auch auf derartigen Leiterplatten-Embeddings noch etwas auf der Oberseite montieren. Man hat dann also eine zweite Ebene von Bauteilen auf der Oberseite auf reduziertem Raum - und das ist zum Beispiel bei einem geformten Chip-Package nicht so einfach möglich", sagt Johannes Stahr, HERMES-Projektkoordinator. Durch Versetzen der Komponenten in die inneren Schichten entsteht an den äußeren Schichten zusätzlicher Platz und so können mehr aktive und passive Komponenten wie etwa Transistoren und Kondensatoren auf der gleichen Grundfläche platziert werden. Hier eröffnet sich die Chance auf 3D-Systems-in-Package, bei denen Chips und andere Komponenten aufeinander gestapelt werden können, um so eine verbesserte Funktionalität bei weniger benötigtem Platz bereitzustellen. Da alle Komponenten nah beieinander angeordnet werden können, sorgen die kurzen Verbindungen zwischen ihnen für reduzierte Signalverzerrungen und eine verbesserte thermische Leistung. Es wird außerdem sichergestellt, dass die Module wesentlich robuster und zuverlässiger sind, da weder gelötet noch geklebt wird. Und da sich die Komponenten zwischen den Leiterschichten der Leiterplatte und nicht auf deren Oberseite befinden, können Kontaktierungen von beiden Seiten erfolgen, was eine verbesserte Flexibilität im Design für verschiedene Anwendungen bedeutet. Face-up oder Face-down? "Hiding Dies konzentrierte sich auf einen sogenannten Face-up-Prozess für die Einbettung, bei dem der Chip auf ein Kernmaterial geklebt und dann ein spezielles Material - eine harzbeschichtete Kupferfolie - auf den montierten Kern laminiert wird. Hier hat man es jedoch mit einem relativ schwierigen Laminierprozess zu tun, da das Harz erweicht werden muss und das Laminieren im Ganzen aufgeführt werden muss, um die Chips nicht zu zerbrechen", erklärt Stahr, der auch Geschäftsfeldmanager bei AT&S - Europas größtem Leiterplattenhersteller - in Österreich ist. Dieser Prozess funktioniert im Labor recht gut, ist aber möglicherweise nicht die optimale Lösung zur Fertigung von Chips im industriellen Maßstab. Innerhalb von HERMES verfolgten die Forscher daher einen anderen Ansatz. "Wir konzentrierten uns auf einen Face-down-Prozess und drucken ein Dielektrikum auf eine Kupferfolie und setzen dann die Bauteile mit der Vorderseite nach unten in den Klebstoff ein", so Stahr. Der Vorteil besteht darin, dass mit diesem Prozess die Einbettung von Komponenten verschiedener Größen - von 1 Millimeter (mm) x 0,5 mm für passive Bauelemente bis hin zu 8 x 8 mm für Siliziumchips - besser zu handhaben ist und externe Komponenten dann auf der Oberseite der Leiterplatte montiert werden können. Ergebnis sind dann überaus dichte Module. Da das Bauteil - anders als im Face-up-Prozess - für die Kamera der Montagemaschine sichtbar ist, können die Komponenten mit größerer Genauigkeit eingesetzt werden. Dies ist in der Massenfertigung ein entscheidender Faktor, da die Korrektur kleinster Fehler Millionen Euro verschlingen kann. Die Arbeit des HERMES-Teams erhielt im vergangenen Jahr auf der ICP APEX Expo in Las Vegas, Nevada, Anerkennung. Der Technologiebeitrag des Projekts, der sich auf die technischen Möglichkeiten des Chipembedding und das Thema Zuverlässigkeit konzentrierte, wurde als "Best International Conference Paper" ausgezeichnet. Das HERMES-Team baute unter Einsatz von innerhalb des Projekts entwickelten Techniken Hunderte Chipembedding-Demonstratoren für drei Endnutzer-Partner. "Wir haben keine Prototyp-Fertigungslinie, sondern eher eine vollständig funktionsfähige Massenfertigungsanlage zur echten Serienproduktion aufgebaut", berichtet Stahr. Kleiner, intelligenter und robuster Das Team fertigte für Projektpartner Bosch, den weltgrößten Anbieter von Fahrzeugteilen, eine komplette Motorsteuerungseinheit für das Motherboard von Diesel-Pkws und Lkws, die einen eingebetteten 8 x 8 mm Prozessor zusammen mit einem Speicher und anderen passiven Komponenten enthält. Obgleich ein Fahrzeug aufgrund seiner Gesamtgröße nicht den gleichen Zwängen in Platzfragen und daher Forderungen nach Miniaturisierung unterworfen ist wie ein Handy, gibt es dennoch sehr gute Gründe, warum Bosch und andere Unternehmen der Automobilindustrie an der Technologie interessiert sind. "Es gibt nur einen begrenzten Raum für die Hauptplatine, das sogenannte Motherboard. Mit Hilfe eines kleineren Moduls erhält man die gleiche simple Hauptplatine - es kann aber eine komplexere Motorsteuerung mit besserer Leistungsfähigkeit realisiert werden", erläutert Stahr. Und da eingebettete Chips robuster sind, besteht ein geringeres Risiko für Störungen, die aufgrund der extremen Bedingungen in einem fahrenden Fahrzeug - von großen Temperaturschwankungen bis hin zu starken Schwingungen - auftreten können. "AT&S unternahm einen Vergleich zwischen eingebetteten und oberflächenmontierten Bauteilen und stellte eine hervorragende Zuverlässigkeit der eingebetteten Komponenten fest. Unsere Komponente widerstand in Fallprüfungen 15.000 Stürzen, bevor die Tester aufgeben mussten - sie konnten sie einfach nicht kleinkriegen", berichtet Stahr. Für Projektpartner Infineon stellte das Team funktionale Demonstratoren für Leistungsmodule her, die in etlichen Konsumgütern, angefangen bei Klimaanlagen bis hin zu Waschmaschinen, zum Einsatz kommen könnten. Diese Leistungs-MOSFETs (metal-oxide semiconductor field-effect transistor, Metalloxidhalbleiter-Feldeffekttransistor) haben im Vergleich zu oberflächenmontierten Bauteilen einen besseren Stromfluss und eine bessere Wärmeleitfähigkeit vorzuweisen, da sie auf beiden Seiten Kontakte und kürzere Zwischenverbindungen haben, bei denen kupfergefülltes Microvia eingesetzt wird. Für Thales arbeitete das Team an höchstkomplexen Modulen für sichere Kommunikation, bei denen fast 400 Bauteile, darunter fünf Chips, in eine zehnschichtige Konstruktion auf einer einzigen Leiterplatte eingebettet wurden. "Es gibt für diese Technologie eine gewaltige Bandbreite an Anwendungen in vielen Bereichen - und wir stehen jetzt in führender Position der Fertigung eingebetteter Chips im kommerziellen, industriellen Maßstab", ist sich Stahr sicher. Das HERMES-Projekt erhielt Forschungsmittel innerhalb des Siebten EU-Rahmenprogramms (RP7). Nützliche Links: - Projekt "High density integration by embedding chips for reduced size modules and electronic systems"(öffnet in neuem Fenster) - HERMES-Projektdatensatz auf CORDIS Weiterführende Artikel: - Smartphones der Zukunft noch schlauer - EU-gefördertes Projekt will Leistungspotenzial mobiler Geräte besser ausschöpfen - Europa gibt Vollgas bei E-Services