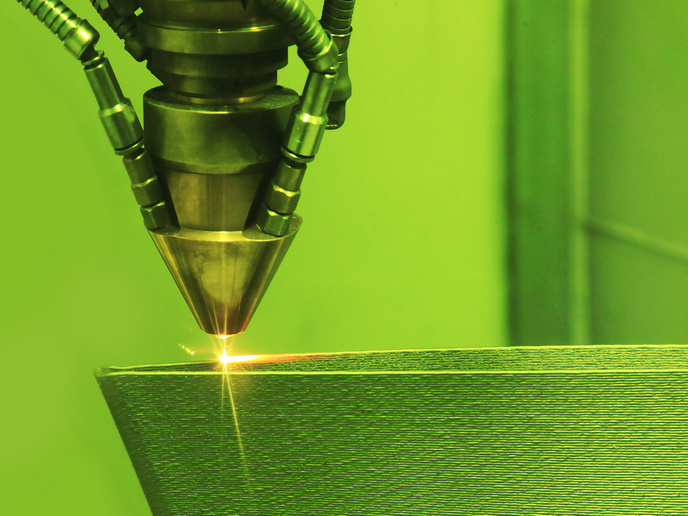

Controllo qualità per la deposizione metallica al laser

La tecnologia LMD offre grandi vantaggi, tra cui la quasi completa eliminazione di sprechi di materiale durante la produzione. Permette inoltre la facile lavorazione di materiali meno densi rispetto all’acciaio, come alluminio o titanio. Il progetto INTRAPID(si apre in una nuova finestra) (Innovative inspection techniques for laser powder deposition quality control), finanziato dall’UE, ha sviluppato tre metodi CND per l’ispezione di parti e componenti fabbricati con processi di produzione additiva, in particolare mediante la tecnologia LMD. Questi si sono basati su ultrasuoni laser, correnti parassite e termografia laser per la misura della distorsione relativa alla superficie. Ogni metodo si è basato su un principio fisico differente e ha testato aree di componenti molto piccole, potendo così adattarsi per testare parti di qualsiasi forma o dimensione. Il progetto è iniziato con l’ottenimento di specifiche relative ai requisiti e la produzione di campioni di riferimento mediante fasci di elettroni ad alta luminosità. Sono stati inoltre prodotti campioni di prova con difetti naturali in base ai parametri selezionati. I tre metodi CND sono stati ottimizzati attraverso la modellizzazione, così come i dati pratici e sperimentali. La modellizzazione di ultrasuoni laser ha contribuito a stabilire le ampiezze di spostamento superficiale e altri parametri per i campioni di riferimento. Tali risultati sono stati validati mediante esiti sperimentali. La modellizzazione del metodo con corrente parassite ha rivelato che si avrebbe una minore sensibilità dei difetti incorporati per le bobine di diametro più piccolo. Per superare questa limitazione, i ricercatori hanno sviluppato circuiti di adattamento di impedenza e una procedura per la fabbricazione di piccole bobine. La tecnologia LMD è stata utilizzata con successo per riparazione, rivestimenti, costruzione ibrida e produzione di piccole parti 3D complesse con forma quasi perfetta. Rendere possibile un QC affidabile attraverso il CND aumenterà le applicazioni della tecnologia LMD per la fabbricazione di componenti specializzati, in particolare nei settori automobilistico, aerospaziale e degli impianti medici. Attualmente, i mercati relativi a fusione e forgiatura valgono miliardi a livello globale, con una crescita di mercato costante del 10-15 % annuo. I risultati del progetto miglioreranno quindi la competitività delle piccole e medie imprese partecipanti grazie anche alla significativa riduzione di rifiuti e consumi di energia durante la produzione.