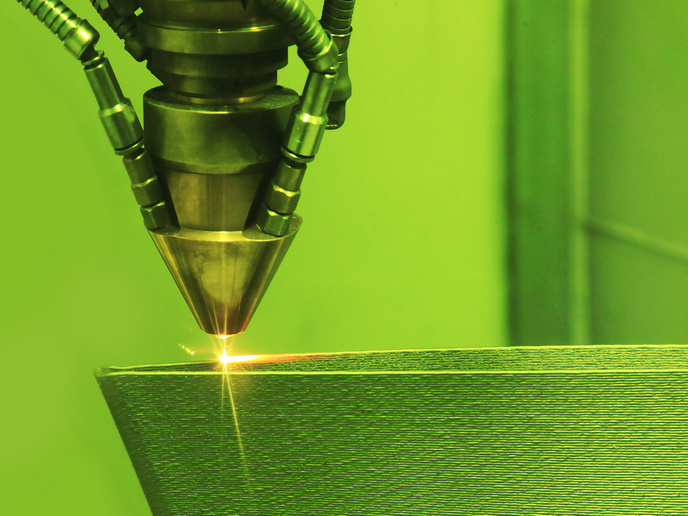

Kontrola jakości laserowego osadzania metali

Technologia LMD ma wiele zalet, związanych między innymi z całkowitym wyeliminowaniem strat materiałów podczas produkcji. Umożliwia ona także łatwą obróbkę mniej gęstych, w porównaniu ze stalą, materiałów, takich jak aluminium czy tytan. W ramach projektu INTRAPID(odnośnik otworzy się w nowym oknie) (Innovative inspection techniques for laser powder deposition quality control), finansowanego ze środków UE, opracowano trzy metody NDT służące do kontroli części i komponentów wytwarzanych przy pomocy druku przestrzennego, a w szczególności techniki LMD. Były one oparte na wzbudzaniu ultradźwięków przy pomocy lasera, termografii wykorzystującej prądy i wirowe i termografii laserowej, umożliwiającej pomiar odkształceń powierzchni. Każda z metod opierała się na innej zasadzie fizycznej i posłużyła do zbadania bardzo małych obszarów, dzięki czemu można je było zaadaptować do badania powierzchni o dowolnym kształcie i rozmiarze. Prace rozpoczęto od opracowania specyfikacji oraz zmierzenia próbek referencyjnych przy pomocy wiązek elektronów o dużej jasności. W oparciu o wybrane parametry wyprodukowano również próbki testowe zawierające wady. Trzy techniki badań NDT zoptymalizowano w oparciu o modelowanie, a także dane praktyczne oraz doświadczalne. Modelowanie poprzez wzbudzanie fal ultradźwiękowych przy użyciu lasera pozwoliło określić amplitudę przemieszczeń powierzchni i inne parametry próbek referencyjnych. Wyniki zostały zweryfikowane przez rezultaty doświadczalne. W toku modelowania prądem wirowym odkryto, że zwoje o mniejszej średnicy są mniej wrażliwe na ukryte wady. Aby przezwyciężyć to ograniczenie, uczeni opracowali obwody dopasowane falowo oraz procedurę wytwarzania małych cewek. Technologia LMD została z powodzeniem wykorzystana w procesie naprawy, powlekania i produkcji hybrydowych i trójwymiarowych precyzyjnie wykonanych części bliskich produktowi końcowemu. Przeprowadzanie niezawodnej kontroli jakości za pomocą technik badań NDT zwiększy zastosowanie technologii laserowego osadzania metali w produkcji specjalistycznych komponentów, szczególnie w dziedzinie przemysłu motoryzacyjnego, lotniczego i implantów medycznych. Światowe rynki odlewów i kuźnictwa są warte miliardy euro i rosną w tempie 10-15% rocznie. Pomyślna realizacja projektu może zaowocować zwiększeniem konkurencyjności małych i średnich przedsiębiorstw, również dzięki zmniejszeniu zużycia energii i ilości odpadów powstających w procesie produkcyjnym.