Personalisierung von Knochenimplantaten

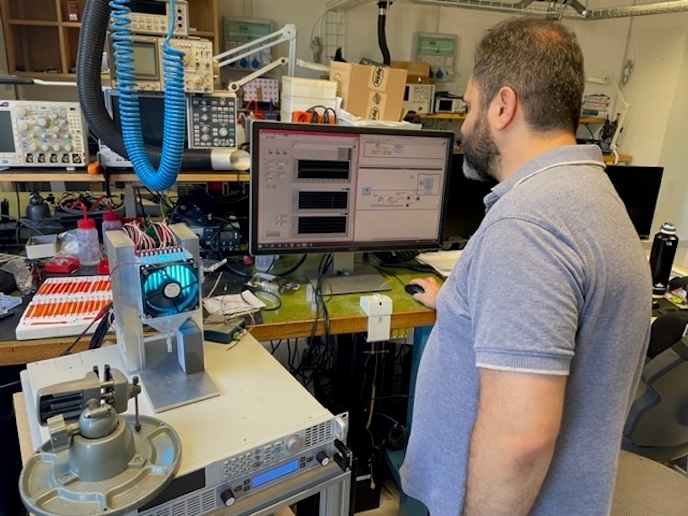

Um die Lebensqualität der Patienten zu verbessern und Behandlungskosten zu senken, sind personalisierte, kostengünstige Implantate gefragt. Ein weiterer kritischer Aspekt ist die Entwicklung schnellerer Herstellungsprozesse. Das EU-finanzierte Projekt IMPLANT DIRECT(öffnet in neuem Fenster) entwickelte daher ein selektives Laserschmelzverfahren (Selective Laser Melting, SLM) und Software-Lösungen für die Herstellung kostengünstiger, maßgeschneiderter Gelenkimplantate. Die Prozesskette einschließlich Entwicklungssoftware, Web-Plattform und SLM-Produktion wurde erfolgreich in präklinischen Tests an Schweinemodellen validiert. Mit den innovativen Softwarelösungen von IMPLANT DIRECT entwarfen die Chirurgen anhand computertomographischer Daten die Implantatform für 12 Schweinemodelle. Vor der Fertigung des 3D-Implantats wurde der Entwurf mittels CAD-Technologie (computergestütztes Design) geprüft und getestet. Zur kostengünstigen Herstellung medizinischer Titanimplantate wurden flexible SLM-Verfahren wie additive Fertigung (AM) eingesetzt. Die Konsortiumpartner entwarfen eine integrierte siebentägige Fertigungskette für patientenspezifische Hüftprothesen, die sich vor allem durch das flexible und zeitsparende CAD-AM-Design auszeichnet. Nun ist ein Nachfolgeprojekt geplant, um das Produkt vor der Kommerzialisierung weiter zu optimieren. Der Ansatz von IMPLANT DIRECT könnte europäischen Gesundheitssystemen jährliche Einsparungen in Milliardenhöhe bringen und gleichzeitig Behandlungsergebnisse und Lebensqualität der Patienten verbessern. Nicht zuletzt wird damit die weltweite Wettbewerbsfähigkeit der beteiligten Unternehmen auf einem internationalen orthopädischen Implantatmarkt gestärkt, der einen Marktwert von mehreren Milliarden haben dürfte.