Técnicas láser avanzadas para obtener unas estructuras más ligeras para aviones

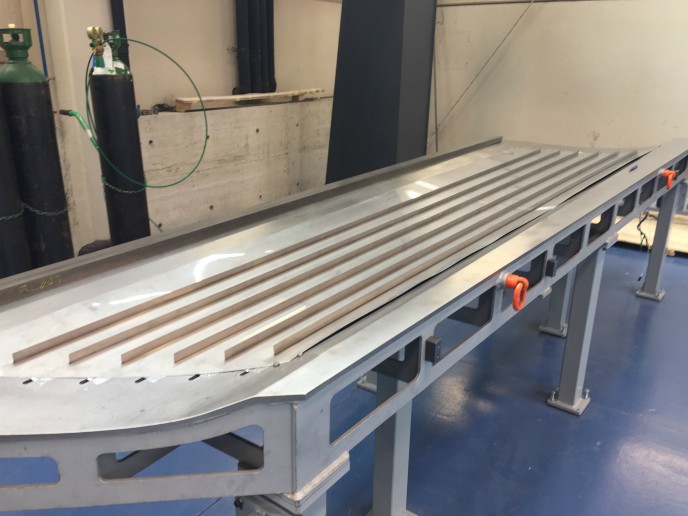

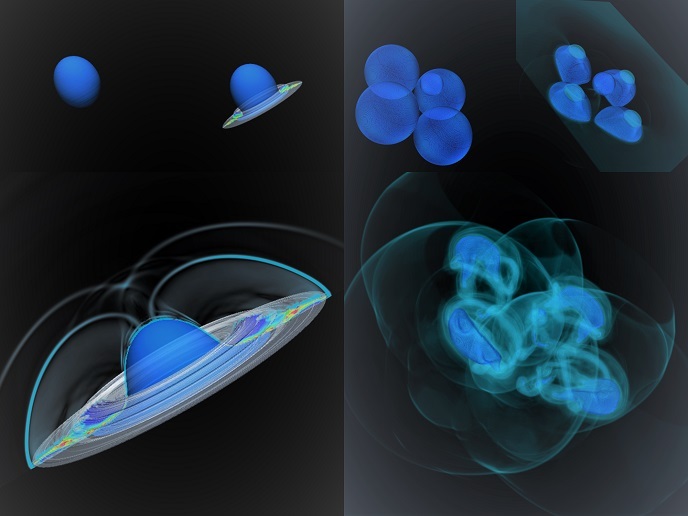

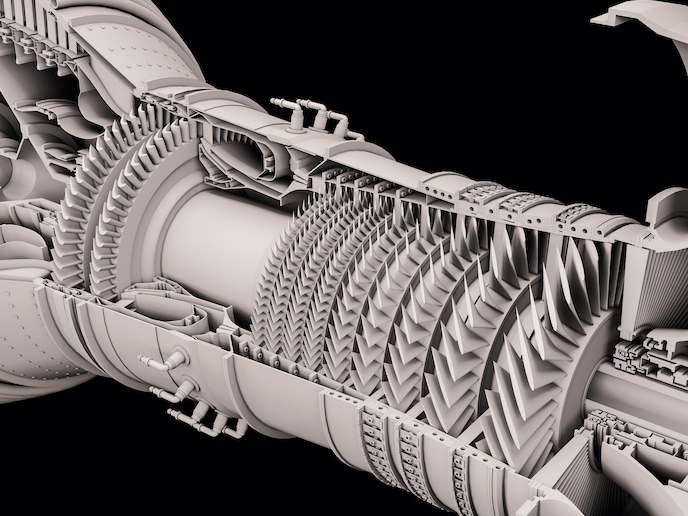

Las actuales previsiones indican que el volumen del tráfico aéreo mundial se doblará a lo largo de los próximos quince años. El reto de cara al futuro es garantizar que este incremento se gestione de forma eficiente y con el debido respecto a los compromisos concretos en materia de medio ambiente del sector relacionados con las emisiones nocivas. El control de flujo laminar híbrido (HLFC, por sus siglas en inglés) puede resultar de gran ayuda para ello, puesto que ofrece a los futuros aviones comerciales la posibilidad de lograr unos importantes ahorros de combustible de hasta un 10 %. El concepto se basa en la succión de aire a través de microperforaciones en el revestimiento del avión; esos pequeños agujeros ayudan a aumentar la circulación fluida del aire y hacen que el avión sea más aerodinámico, lo cual reduce el consumo de combustible. Las estructuras que estabilizan el flujo de aire consisten en una doble plancha de revestimiento para controlar y apoyar la succión; la plancha externa se basa en una pieza de titanio microperforada, mientras que la interna está hecha de una pieza reforzada con fibra de vidrio. El proyecto financiado con fondos europeos DELASTI presentó el proceso de producción para la fabricación de estas planchas, de forma que contribuyó a lograr unos beneficios medioambientales notables para la aviación europea. Unión de fuerzas de los rayos láser Hasta el momento, la inmensa mayoría de las piezas de metal de los aviones están remachadas. Sin embargo, el propio proceso de remachado consta de muchas fases, resulta caro y conlleva penalizaciones por peso derivadas del peso de los remaches. Es más, los agujeros de los remaches también pueden constituir fuentes de agrietamiento y corrosión. La soldadura láser ofrece varias ventajas en comparación con el remachado convencional. El proceso mejora la fiabilidad de la soldadura, es más rápido y reduce los costes de fabricación. No solo ofrece importantes ahorros de peso, sino que también mejora el comportamiento de las piezas ante la corrosión. Una aplicación importante de esta tecnología alternativa consiste en unir largueros rigidizadores (los refuerzos longitudinales) al revestimiento del fuselaje. En particular, los investigadores de DELASTI la emplearon para sujetar los largueros a los paneles de titanio microperforado necesarios para el HLFC. «La laminaridad híbrida basada en un revestimiento microperforado es relativamente nueva en la industria aeroespacial. Los fabricantes de aeronaves han investigado cuestiones críticas para garantizar el éxito del concepto, como la selección del proceso de microperforación (perforación láser), mejoras estéticas (el revestimiento microperforado no puede pintarse) y la gestión del mantenimiento (el polvo o los mosquitos pueden taponar los agujeros)», señala Pedro Álvarez Moro, que ha liderado DELASTI. Menos distorsiones Aunque la soldadura láser ofrece varias ventajas respecto a los métodos de unión mecánicos, como la mejora del rendimiento estructural, la flexibilidad del diseño, el peso y ahorros de costes, el método no está exento de problemas. La soldadura induce tensiones residuales y distorsiones que pueden derivar en una pérdida de control dimensional, una repetición cara del trabajo y retrasos en la producción. Debido a la geometría de las soldaduras en T, las tensiones residuales no son homogéneas a lo largo del revestimiento de metal, de forma que se generan distorsiones locales; la más común de las cuales es la distorsión angular, que es transversal a la dirección de la soldadura. «La distorsión angular altera el flujo laminar y provoca un flujo turbulento. Las líneas claras de transición generadas en el dorso del revestimiento paralelo a los largueros soldados se asemejan mucho a un zepelín», destaca Álvarez Moro. Contrarrestar el efecto zepelín fue fundamental para producir unas estructuras aerodinámicas óptimas para aviones. DELASTI logró eliminar una distorsión angular marcada enderezando con láser el dorso de las muestras soldadas. Aparte de la distorsión angular, el proceso también eliminó eficazmente la distorsión de pandeo, lo cual produjo unos paneles muy planos. El proyecto concentró sus esfuerzos en la aplicación de una solución para el empenaje del avión, centrándose en la aleta (el plano de cola vertical). El resultado final fue un HLFC plenamente funcional con un nivel de preparación tecnológica 6. Aunque su punto focal estaba orientado alrededor de la cola del avión, el objetivo final es aplicar esto al ala, donde reside la mayoría del potencial.