Tecniche laser avanzate per strutture di aereo più leggere

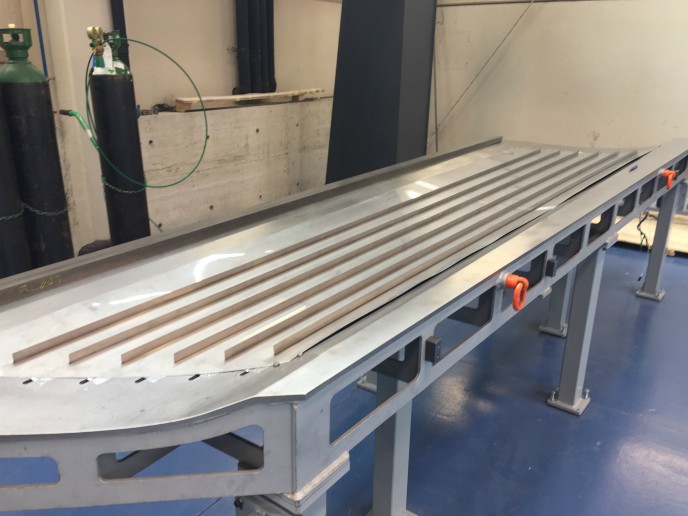

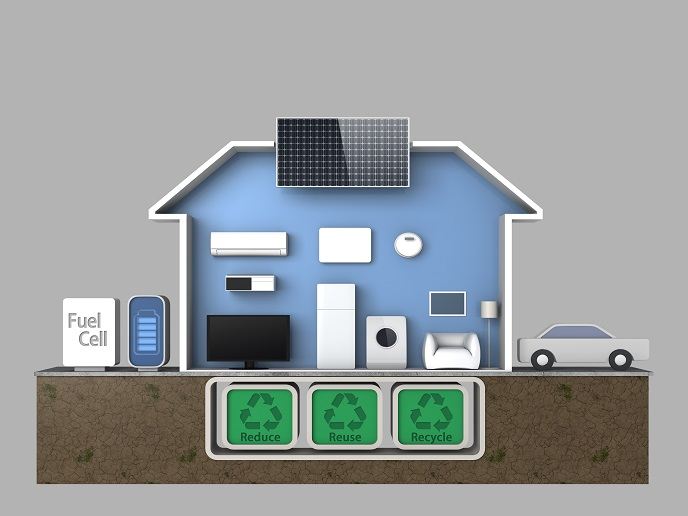

Le attuali previsioni indicano che il volume del traffico aereo mondiale raddoppierà nei prossimi 15 anni. La sfida futura consiste nel garantire che questo aumento sia gestito in modo efficiente con il dovuto rispetto degli impegni ambientali concreti del settore in materia di emissioni nocive. Il controllo del flusso laminare ibrido (HLFC) può essere di grande aiuto, offrendo ai futuri velivoli commerciali la possibilità di risparmiare notevolmente carburante, con riduzioni fino al 10 %. Il concetto si basa sull’aspirazione dell’aria attraverso microperforazioni nei pannelli di rivestimento dell’aereo: questi minuscoli fori aiutano ad aumentare il flusso d’aria laminare, rendendo l’aereo più aerodinamico e riducendo il consumo di carburante. Le strutture che stabilizzano il flusso d’aria sono costituite da un doppio pannello per il controllo e il sostegno dell’aspirazione: il pannello esterno si basa su una parte microperforata in titanio, mentre quello interno è costituito da una parte rinforzata con fibra di vetro. Il progetto DELASTI, finanziato dall’UE, ha portato avanti il processo di produzione per la costruzione di questi pannelli, contribuendo a significativi benefici ambientali per l’aviazione europea. Una forza di giunzione grazie ai raggi laser Fino ad ora, la stragrande maggioranza di tutte le parti metalliche degli aerei era inchiodata. Tuttavia, il processo di rivettatura comporta di per sé molte fasi, è costoso e provoca penalità in termini di peso derivanti dal peso del rivetto. Non dimentichiamo inoltre che i fori dei rivetti possono anche diventare fonti di rottura e di corrosione. La saldatura laser offre una serie di vantaggi rispetto alla rivettatura convenzionale. Il processo migliora l’affidabilità della saldatura, è molto più veloce e riduce i costi di produzione. Non solo offre un notevole risparmio di peso, ma migliora anche la risposta delle parti alla corrosione. Una delle principali applicazioni di questa tecnologia alternativa è quella di unire i correntini di irrigidimento (i rinforzi longitudinali) ai pannelli di rivestimento della fusoliera. In particolare, i ricercatori DELASTI l’hanno utilizzata per collegare i correntini ai pannelli in titanio microperforati richiesti per l’HLFC. «La laminarità ibrida basata sul pannello microperforato è relativamente nuova nell’industria aerospaziale. I produttori di aerei hanno studiato i problemi critici per garantire il successo della progettazione, come la selezione del processo di microperforazione (perforazione laser), i miglioramenti estetici (il pannello microperforato non può essere verniciato) e la gestione della manutenzione (polvere o zanzare possono ostruire i fori)» spiega Pedro Álvarez Moro, che ha guidato DELASTI. Distorsione ridotta Sebbene la saldatura laser offra numerosi vantaggi rispetto ai metodi di giunzione meccanica, quali prestazioni strutturali migliorate, flessibilità di progettazione, riduzione di peso e costi, il metodo non è esente da problemi. La saldatura induce tensioni residue e distorsione che possono causare perdita di controllo dimensionale, costose rilavorazioni e ritardi di produzione. A causa della geometria delle saldature a T, le tensioni residue non sono omogenee lungo i pannelli metallici, generando distorsioni locali, più comunemente la distorsione angolare, che è trasversale alla direzione di saldatura. «La distorsione angolare rovina il flusso laminare e causa un flusso turbolento. Le nette linee di transizione generate sul retro del pannello parallelamente ai correntini saldati assomigliano molto a un dirigibile Zeppelin», sottolinea Álvarez Moro. Contrastare l’effetto Zeppelin è stato fondamentale per produrre strutture aeronautiche aerodinamiche ottimali. DELASTI è riuscito ad eliminare la distorsione angolare accentuata applicando il raddrizzamento laser sul retro dei campioni saldati. Oltre alla distorsione angolare, il processo ha anche rimosso efficacemente la distorsione di instabilità, dando origine a pannelli molto piatti. Il progetto ha concentrato i suoi sforzi sull’implementazione di una soluzione per l’impennaggio aeronautico, concentrandosi sulla pinna (il piano di coda verticale). Il risultato finale è stato un HLFC completamente funzionale ad un livello di preparazione tecnologica 6. Sebbene il suo punto focale fosse orientato attorno alla coda dell’aereo, l’obiettivo finale è quello di implementare questo aspetto sull’ala, dove risiede la maggior parte del potenziale.