Des techniques laser avancées pour des structures d’avion plus légères

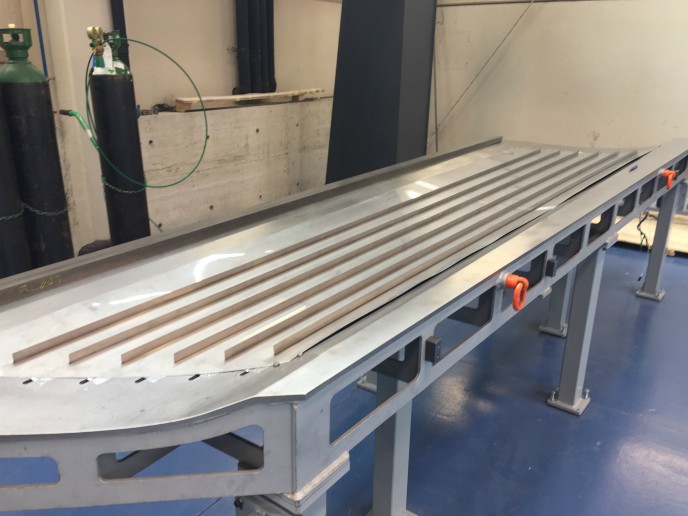

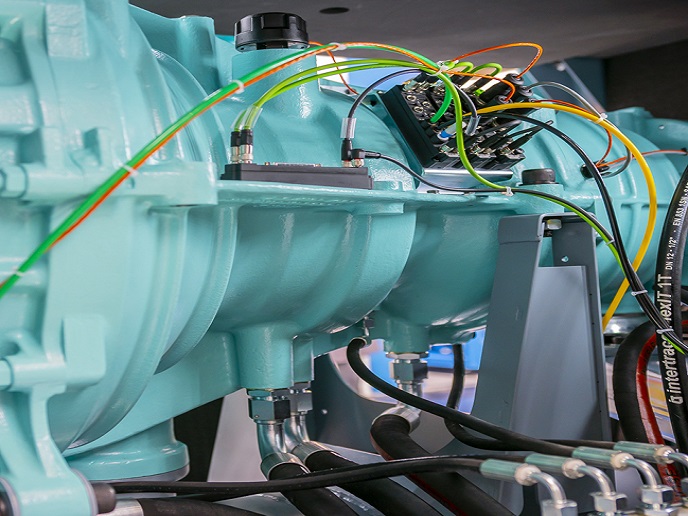

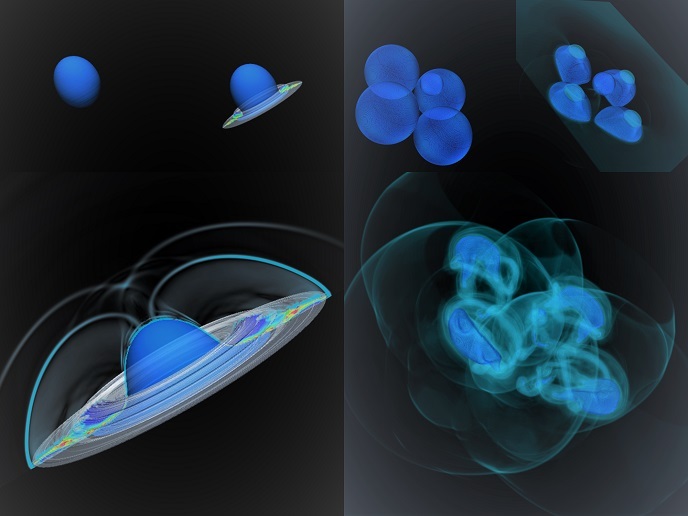

D’après de récentes prévisions, le volume du trafic aérien mondial doublera au cours des 15 prochaines années. Le défi à venir consiste à gérer efficacement cette augmentation, dans le respect des engagements environnementaux concrets pris par le secteur en matière d’émissions nocives. Le contrôle de flux laminaire hybride (HLFC) peut largement y contribuer en permettant aux futurs avions commerciaux de réaliser jusqu’à 10 % d’économies de carburant. Le concept repose sur des microperforations dans le revêtement de l’avion qui exercent un effet d’aspiration sur l’air – ces trous minuscules augmentent la fluidité du flux d’air autour de l’appareil, améliorant son aérodynamisme et réduisant sa consommation en carburant. Les structures qui stabilisent le flux d’air sont constituées d’une double peau qui contrôle et maintient le niveau de l’aspiration – la couche externe est constituée de titane microperforé et la couche interne de fibre de verre renforcée. Le projet DELASTI, financé par l’UE, a amélioré le processus de production de ces revêtements, contribuant ainsi à d’importants avantages environnementaux pour l’aviation européenne. La puissance des rayons laser pour l’assemblage Jusqu’à aujourd’hui, l’écrasante majorité des pièces d’avions en métal étaient rivetées. Cependant, le processus de rivetage se déroule sur de nombreuses étapes, est coûteux et augmente le poids final de l’appareil du poids cumulé de ces rivets. Par ailleurs, il faut noter que les trous de rivets sont susceptibles de devenir des sources de fissures et de corrosion. Le soudage au laser offre de nombreux avantages par rapport au rivetage conventionnel. Ce processus améliore la fiabilité du soudage, est beaucoup plus rapide et diminue les coûts de fabrication. Outre le gain de poids important, il améliore également le comportement des pièces par rapport à la corrosion. Une application majeure de cette technologie alternative consiste à joindre des longerons de renforcement (les renforts longitudinaux) au revêtement du fuselage. Les chercheurs de DELASTI l’ont notamment utilisée pour fixer les longerons aux panneaux de titane microperforés nécessaires pour le HLFC. «La laminarité hybride basée sur un revêtement microperforé est relativement nouvelle dans l’industrie aérospatiale. Les constructeurs d’aéronefs ont étudié les problèmes critiques pour assurer le succès du concept, tout comme le choix du procédé de microperforation (perçage au laser), les améliorations esthétiques (le revêtement microperforé ne peut pas être peint) et la gestion de la maintenance (la poussière ou les moustiques peuvent boucher les trous)», fait remarquer Pedro Álvarez Moro, qui a dirigé DELASTI. Une distorsion réduite Bien que le soudage au laser présente plusieurs avantages par rapport aux méthodes d’assemblage mécaniques, comme l’amélioration des performances structurelles, la flexibilité de conception, les économies de poids et de coûts, le procédé pose certains problèmes. Le soudage induit des contraintes résiduelles et des distorsions pouvant entraîner une perte de contrôle dimensionnel, des réfections coûteuses et des retards de production. En raison de la géométrie des soudures en T, les contraintes résiduelles ne sont pas homogènes le long du revêtement métallique, ce qui génère des distorsions locales – le plus souvent une distorsion angulaire transversale au sens de la soudure. «La distorsion angulaire altère le flux laminaire et provoque un flux turbulent. Les lignes de transition nettes générées au revers du revêtement, parallèlement aux longerons soudés, ressemblent beaucoup à celle d’un Zeppelin», décrit Pedro Álvarez Moro. La lutte contre l’effet Zeppelin a été essentielle pour produire des structures d’aéronefs aérodynamiques optimales. DELASTI a réussi à éliminer ces distorsions angulaires trop marquées en appliquant un redressement au laser au verso des échantillons soudés. Outre la distorsion angulaire, le processus a également supprimé efficacement la distorsion due au flambage, permettant ainsi de produire des panneaux très plats. Le projet a concentré ses efforts sur la mise en œuvre d’une solution pour l’empennage des aéronefs, en se concentrant sur la dérive (empennage vertical). Le résultat final s’est traduit par un HLFC entièrement fonctionnel et atteignant le niveau 6 de préparation technologique. Bien que le projet se soit concentré sur le voisinage de la queue de l’avion, le but ultime est de l’appliquer sur l’aile, qui présente le plus large potentiel d’amélioration.