Fortschrittliche Lasertechniken für leichtere Flugzeugstrukturen

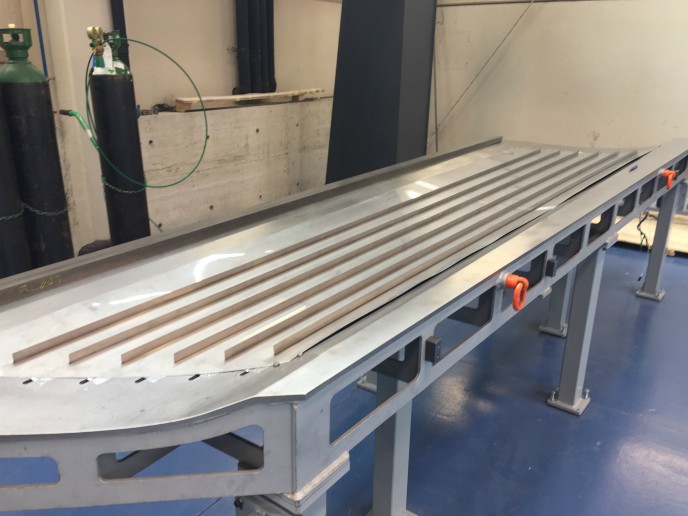

Aktuelle Prognosen zeigen, dass sich das weltweite Luftverkehrsaufkommen in den nächsten 15 Jahren verdoppeln wird. Die Herausforderung für die Zukunft besteht darin, sicherzustellen, dass dieser Anstieg unter gebührender Beachtung der konkreten ökologischen Verpflichtungen des Sektors in Bezug auf schädliche Emissionen effizient verwaltet wird. Die Hybridlaminarisierung kann dabei von großem Nutzen sein, da sie künftigen Verkehrsflugzeugen das Potenzial für erhebliche Treibstoffeinsparungen von bis zu 10 % bietet. Das Konzept basiert auf dem Absaugen von Luft durch Mikroperforationen in der Flugzeughülle – diese kleinen Löcher sorgen für einen glatteren Luftstrom, wodurch das Flugzeug aerodynamischer und der Treibstoffverbrauch reduziert wird. Die Strukturen, die den Luftstrom stabilisieren, bestehen aus einer doppelten Hülle zur Absaugsteuerung und -unterstützung – die Außenhülle basiert auf einem mikroperforierten Titanteil und die Innenhülle auf einem glasfaserverstärkten Teil. Das EU-finanzierte Projekt DELASTI hat den Produktionsprozess für die Herstellung der Innen- und Außenhülle vorangetrieben und zu signifikanten Umweltvorteilen für die europäische Luftfahrt beigetragen. Schweißen mit Laserstrahlen Bisher wurde die überwiegende Mehrheit aller metallischen Flugzeugteile genietet. Der Nietvorgang selbst umfasst jedoch viele Stufen, ist kostspielig und bedeutet zusätzliches Gewicht durch die verwendeten Nieten. Vor allem aber können Nietlöcher Risse und Korrosion verursachen. Das Laserschweißen hat im Vergleich zum herkömmlichen Nieten eine Reihe von Vorteilen. Das Verfahren erhöht die Schweißzuverlässigkeit, nimmt weniger Zeit in Anspruch und senkt die Herstellungskosten. Es bietet nicht nur erhebliche Gewichtseinsparungen, sondern verbessert auch das Korrosionsverhalten der Teile. Eine Hauptanwendung dieser alternativen Technologie besteht darin, die versteifenden Stringer (Längsverstärkungen) mit dem Rumpf zu verbinden. Die Forscher von DELASTI verwendeten sie insbesondere, um die Stringer an den für die Hybridlaminarisierung erforderlichen mikroperforierten Titanplatten anzubringen. „Die Hybridlaminarisierung basierend auf mikroperforierter Hülle ist in der Luftfahrtindustrie noch relativ neu. Flugzeughersteller haben kritische Punkte untersucht, um den Erfolg des Konzepts sicherzustellen, ebenso wie die Auswahl des Mikroperforationsverfahrens (Laserbohren), ästhetische Verbesserungen (die mikroperforierte Hülle kann nicht lackiert werden) und das Instandhaltungsmanagement (Staub oder Mücken können Löcher blockieren)“, bemerkt Pedro Álvarez Moro, Leiter von DELASTI. Reduzierter Verzug Obwohl das Laserschweißen mehrere Vorteile gegenüber mechanischen Fügeverfahren bietet, z. B. eine verbesserte Strukturfestigkeit, Flexibilität bei der Konstruktion sowie Gewichts- und Kosteneinsparungen, hat es doch seine ganz eigenen Probleme. Beim Schweißen entstehen Eigenspannungen und Verzug, die zu einer Beeinflussung der Maßkontrolle, kostspieligen Nacharbeiten und Produktionsverzögerungen führen können. Aufgrund der Geometrie der T-Schweißnähte sind die Eigenspannungen entlang der Metallhülle nicht homogen, wodurch lokale Verzerrungen auftreten – was sich am häufigsten in Form eines Winkelverzugs quer zur Schweißnaht äußert. „Dieser lässt die laminare Strömung in eine turbulente Strömung umschlagen. Die scharfen Übergangslinien, die auf der Rückseite der Metallhülle erzeugt werden und parallel zu den geschweißten Stringern verlaufen, ähneln stark einem Zeppelin-Luftschiff“, betont Álvarez Moro. Diesem Zeppelin-Effekt entgegenzuwirken, war entscheidend für die Herstellung optimaler aerodynamischer Flugzeugstrukturen. DELASTI hat es geschafft, den Winkelverzug mittels Laserstrahlbiegen auf der Rückseite der geschweißten Proben zu beseitigen. Neben dem Winkelverzug konnte durch das Verfahren zudem auch der Knickverzug effektiv beseitigt werden, wodurch sehr flache Platten möglich werden. Das Projekt konzentrierte sich auf die Einführung einer Lösung für das Flugzeug-Leitwerk, insbesondere die Finne (das vertikale Leitwerk). Das Endergebnis war eine voll funktionsfähige Hybridlaminarisierung mit einem Technologiereifegrad der Stufe 6. Obwohl sein Schwerpunkt auf dem Flugzeugheck lag, besteht das oberste Ziel darin, die Hybridlaminarisierung auf die Flügel zu übertragen, da hier das meiste Potenzial verborgen liegt.