Zaawansowane technologie laserowe umożliwią opracowanie lżejszych konstrukcji na potrzeby lotnictwa

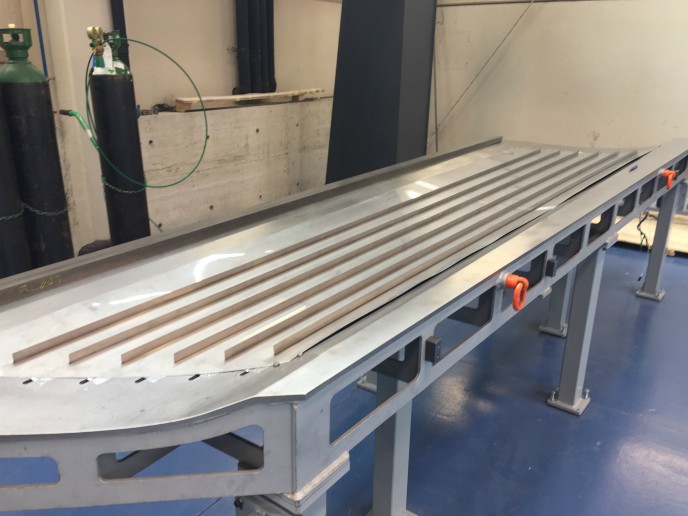

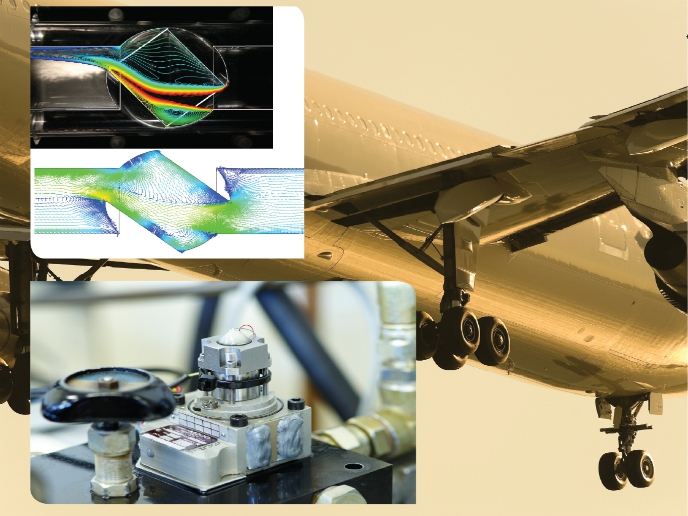

Aktualne prognozy wskazują, że wielkość ruchu lotniczego na całym świecie podwoi się w ciągu najbliższych 15 lat. Jednym z największych wyzwań, którym musimy stawić czoła, jest konieczność zapewnienia skutecznego zarządzania tym wzrostem przy jednoczesnym zapewnieniu realizacji szeregu zobowiązań środowiskowych sektora w zakresie szkodliwych emisji. Technologie takie jak hybrydowe sterowanie przepływem laminarnym (hybrid laminar flow control, HLFC) mogą stanowić znaczącą pomoc w tym zakresie, pozwalając na ograniczenie zużycia paliwa przez samoloty pasażerskie nawet o 10 %. Koncepcja polega na zasysaniu powietrza przez mikroperforacje w poszyciu samolotu – niewielkie otwory pozwalające na zwiększenie płynności przepływu powietrza, co sprawia, że samolot staje się bardziej aerodynamiczny, co prowadzi z kolei do zmniejszenia zużycia paliwa. Struktury stabilizujące przepływ powietrza składają się z dwóch warstw, które umożliwiają kontrolę zasysania powietrza oraz zapewniają stabilność konstrukcji – zewnętrzne poszycie jest zbudowane z tytanu z mikroperforacjami, natomiast poszycie wewnętrzne jest wykonane z elementów wzmocnionych włóknem szklanym. W ramach finansowanego przez Unię Europejską projektu DELASTI naukowcy opracowali usprawnienia procesu produkcji tych poszyć, co pozwoli na osiągnięcie znaczących korzyści środowiskowych przez branżę lotniczą w Europie. Spawanie laserowe Do tej pory przytłaczająca większość metalowych elementów samolotów była łączona przy pomocy nitów, jednak proces nitowania jest złożony i drogi, obejmuje bowiem wiele etapów, a sama masa nitów przyczynia się do zwiększenia masy samolotu. Co ważniejsze, otwory na nity mogą stać się również źródłem pęknięć i korozji. Spawanie laserowe oferuje szereg korzyści w porównaniu z tradycyjnym nitowaniem. Proces ten zwiększa niezawodność spoiny, jest znacznie szybszy i pozwala na obniżenie kosztów produkcji. Co więcej, oferuje on nie tylko znaczne zmniejszenie masy samolotów, ale również poprawia odporność elementów metalowych na korozję. Jednym z najważniejszych zastosowań tej alternatywnej technologii jest łączenie usztywniających podłużnic (podłużnych wzmocnień) z poszyciem kadłuba samolotu. Naukowcy zrzeszeni w ramach projektu DELASTI wykorzystali ją przede wszystkim do mocowania podłużnic do mikroperforowanych płyt tytanowych, które są potrzebne w celu zastosowania w praktyce technologii HLFC. „Hybrydowe sterowanie przepływem laminarnym oparte na mikroperforowanym poszyciu jest nadal względną nowością w sektorze lotnictwa. Producenci samolotów zajmowali się dotychczas badaniem kluczowych kwestii w celu zapewnienia powodzenia tej koncepcji, dotyczących między innymi wyboru metody wykonywania mikroperforacji (wiercenie laserowe), poprawy estetyki rozwiązania (mikroperforowane poszycie nie może być malowane), a także problemów związanych z konserwacją i utrzymaniem samolotów (pył oraz komary mogą blokować otwory)”, zauważa Pedro Álvarez Moro, kierownik projektu DELASTI. Zmniejszone zakłócenia Pomimo tego, że spawanie laserowe ma wiele zalet w porównaniu z mechanicznymi metodami łączenia elementów, wśród których można wymienić między innymi lepsze parametry konstrukcyjne, elastyczność w zakresie projektowania, niższą wagę oraz oszczędność kosztów, metoda ta nie jest pozbawiona wad. Spawanie powoduje naprężenia szczątkowe i odkształcenia, które mogą prowadzić do zmiany wymiarów powodującej konieczność wykonywania kosztownych przeróbek i skutkującej opóźnieniami w produkcji. Ze względu na geometrię złącz typu T, naprężenia szczątkowe nie są jednorodne wzdłuż całego metalowego poszycia, co powoduje powstanie lokalnych zniekształceń – najczęściej są to zniekształcenia kątowe, poprzeczne do kierunku spawania. „Zniekształcenia kątowe powodują zakłócenie przepływu laminarnego i powodują powstanie przepływów turbulentnych. Ostre linie przejść powstające na tylnej stronie poszycia, równolegle do spawanych podłużnic, przywołują na myśl konstrukcję sterowca”, podkreśla Álvarez Moro. Zapobieganie temu zjawisku było kluczowe, aby umożliwić produkcję zoptymalizowanych aerodynamicznie konstrukcji samolotów. Zespołowi zrzeszonemu w ramach projektu DELASTI udało się ograniczyć ostre zniekształcenia kątowe dzięki zastosowaniu technologii prostowania laserowego po przeciwnej stronie spawanych próbek. Poza zniekształceniami kątowymi, zastosowany proces pomógł także w usunięciu wyboczeń, co pozwoliło na uzyskanie bardzo płaskich paneli poszycia. Naukowcy skoncentrowali swoje wysiłki na wdrożeniu rozwiązania dla usterzenia ogonowego samolotu, skupiając się przede wszystkim na stateczniku. Skutkiem projektu było opracowanie całkowicie funkcjonalnego rozwiązania opartego na hybrydowym sterowaniu przepływem laminarnym na 6. poziomie gotowości technologicznej. Pomimo tego, że zespół skupił się na stateczniku pionowym samolotu, ostatecznym celem projektu jest zastosowanie tej technologii w skrzydłach, co pozwoli na wykorzystanie pełni potencjału drzemiącego w tym rozwiązaniu.