Technologia topienia wiązką elektronów w służbie aeronautyki

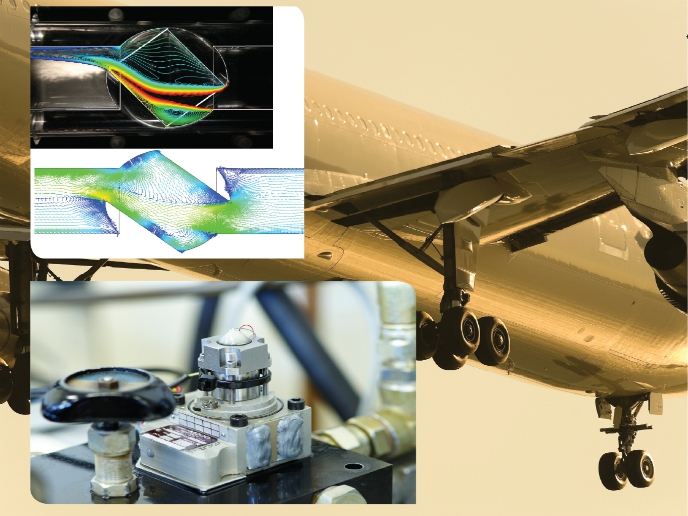

Przemysł lotniczy i kosmiczny jako jedna z pierwszych branż silnie popierał wytwarzanie części metalowych techniką druku 3D. Na przestrzeni niespełna 10 lat technologia ta stała się integralną częścią procesu produkcyjnego. Stopy metali wytwarzane metodą druku 3D mogą oprzeć się wysokim prędkościom i temperaturom, optymalizując jednocześnie współczynnik wytrzymałości do masy w statkach powietrznych. Dotychczas metoda druku 3D części metalowych w przemyśle lotniczym i kosmicznym wiązała się przede wszystkim z procesem selektywnego topienia wiązką laserową, jednak coraz częściej stosuje się zamiast tego bardziej obiecujące alternatywy, takie jak EBM. Firma Arcam EBM jest dostawcą rozwiązań w zakresie metalowej obróbki przyrostowej znanym ze swej innowacyjnej technologii EBM, która gwarantuje dowolność w sferze projektowania, doskonałe właściwości materiałów oraz możliwość układania w stosy. Dzięki dofinansowaniu UE dla projektu EBMPerform(odnośnik otworzy się w nowym oknie) ta szwedzka firma pracuje nad odnowieniem źródeł wiązki elektronowej i ulepszeniem oprogramowania do druku 3D, w które wyposażone są oferowane przez nią maszyny EBM, dzięki czemu będą one lepiej dostosowane do potrzeb rynku lotniczego i kosmicznego. Nadrzędnym celem jest umożliwienie masowej produkcji niezawodnych części metalowych wytworzonych metodą druku 3D, które będą wytrzymałe w warunkach wysokiego ciśnienia i temperatury.

Różnica przy zastosowaniu EBM: utrzymywanie wysokiej temperatury

W opatentowanym procesie firmy Arcam części metalowe tworzone są warstwa po warstwie z metalowych proszków stapianych przez potężną wiązkę elektronów zgodnie ze szczegółowymi specyfikacjami zawartymi w modelu CAD. Wiązka elektronów sterowana jest przez elektromagnetyczne zwoje umożliwiające ekstremalnie szybką i niezwykle precyzyjną kontrolę wiązki, dzięki czemu jednocześnie można pracować z wieloma (nawet 70) zbiornikami wytopu bez uszczerbku dla precyzji i wykończenia powierzchni. Proces ten przeprowadzany jest w warunkach próżni przy wysokiej temperaturze, co pozwala uzyskać odprężone części wykonane z materiałów o znacząco lepszych właściwościach niż w przypadku odlewów i porównywalnych z właściwościami metali kutych. Dla każdej warstwy w strukturze wiązka podgrzewa całe złoże proszkowe do optymalnej temperatury, właściwej dla wykorzystywanego materiału. Pozwala to inżynierom uzyskiwać gęste, pozbawione luk części, a także eliminuje potrzebę dalszej obróbki takimi metodami, jak podgrzewanie, co ma znaczący wpływ na całkowity koszt produkcji. „Nasza ulepszona technologia EBM będzie się wyróżniać zdolnością do utrzymania całego konstruktu w bardzo wysokiej temperaturze (powyżej 1 000 °C), co ma znaczenie dla elementów przeznaczonych do wymagających zastosowań, jak ma to miejsce w przypadku przemysłu lotniczego i kosmicznego”, mówi dr Anders Snis, kierownik grupy badawczej opracowującej nowe materiały i strategie procesowe. „Obecnie pracujemy nad poprawionymi modelami do kontroli procesu topienia i usprawnionymi modelami cieplnymi do kontrolowania rozkładu temperatury w konstrukcie. Ostatecznie pomoże nam to również wytwarzać bardziej złożone części metodą druku 3D”. Produkcja w wysokich temperaturach, przekraczających 1 000 °C, stwarza unikalne możliwości dla wytwarzania metodą druku 3D części statków powietrznych z materiałów podatnych na pękanie. „Przykładowo inżynierowie lotniczy są w stanie przy pomocy technik obróbki przyrostowej wytworzyć łopatki wirnika turbiny silnika, wykorzystując do tego celu międzymetaliczny stop tytanu z glinem (tzw. stop TiAl) oraz inne stopy wyższej klasy. Choć są one podatne na pękanie, materiały te są szczególnie znane ze swojej wytrzymałości i odporności na działanie wysokich temperatur”, dodaje dr Snis. Z początkiem roku 2019 technika EBM stała się jedynym rozwiązaniem komercyjnej obróbki przyrostowej w produkcji lekkich części TiAl.

Spodziewane rezultaty

Aby zoptymalizować technologię EBM, prace badaczy koncentrują się na kilku obszarach, takich jak: nowe rodzaje źródeł wiązki elektronów, wysoce precyzyjna kalibracja automatyczna, nowe lub ulepszone platformy oprogramowania oraz części elektroniczne dla wydajnej i dokładnej kontroli wiązki. Natomiast nowe systemy mają być bardziej niezawodne i trwałe oraz umożliwiać wytwarzanie elementów z różnych materiałów. Ulepszona technologia EBM przyniesie wiele korzyści dla wymagających zastosowań, takich jak łopatki wirników turbin i strukturalne elementy dla branży lotniczej i kosmicznej, które muszą spełniać najbardziej rygorystyczne normy materiałowe.