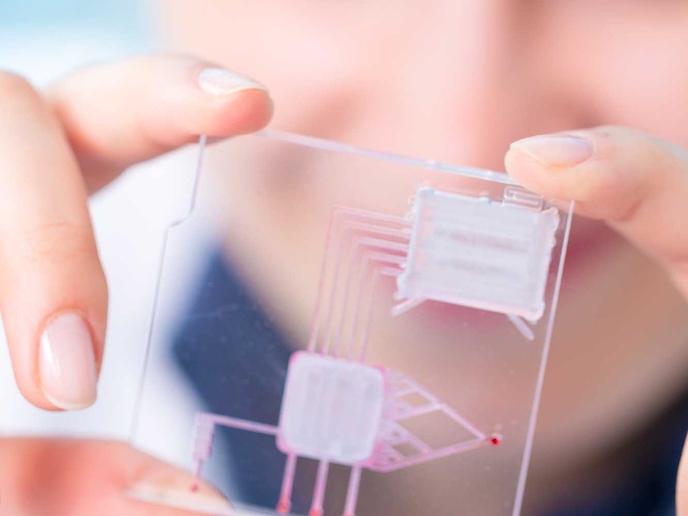

Hybride Fertigung mikrofluidischer Vorrichtungen für die medizinische Diagnostik

Mikrofluidische(öffnet in neuem Fenster) mikroelektromechanische Systeme sind Präzisionsvorrichtungen im Nanomaßstab, die mechanische und elektrische Komponenten mit der Fähigkeit zur Flüssigkeitsmanipulation vereinbaren. Sie sind in der Lage, Probenvolumina von weniger als einem Milliliter zu verarbeiten und können als medizinische Diagnosegeräte mit intelligenten Funktionen wie Molekulardetektion und Signalanalyse eingesetzt werden. Diese als „Labore auf einem Chip“ bezeichneten Vorrichtungen, die aufgrund ihrer vorteilhaften Eigenschaften häufig aus Polymeren(öffnet in neuem Fenster) hergestellt werden, bieten geringe Mengen an Reagenzien, eine schnelle Verarbeitung und eine präzise Kontrolle, doch ihre Produktion ist aufgrund der Werkstoffe und der Fertigung schwierig. „Die funktionale und kommerzielle Durchführbarkeit von mikrofluidischen Vorrichtungen aus Polymeren hängt von der kosteneffizienten Integration mehrerer Funktionen, Werkstoffe und Prozesse mit hoher Präzision und Wiederholbarkeit ab“, sagt Costas Charitidis, Koordinator des EU-finanzierten Projekts M3DLoC(öffnet in neuem Fenster) und Direktor des R-Nano-Labors an der Nationalen Technischen Universität Athen(öffnet in neuem Fenster) (NTUA), an der das Projekt angesiedelt ist. M3DLoC hat eine digitale Fertigungspilotanlage als Prototyp entwickelt, die genau solche polymeren Mikrofluide herzustellen vermag, mit maßgeschneiderten Lösungen von Kleinserien bis hin zu Pilotchargen von 10 bis 1 000 Vorrichtungen, je nach Größe, Testanforderungen und Gesamtkomplexität des Funktionsdesigns. „Durch den Einsatz von 3D-Drucktechnologien in hybriden additiv-subtraktiven Prozessketten haben wir eine vollständig digitale und automatisierte Produktionslinie aufgebaut. Diese einzigartige, international führende Pilotproduktionslinie könnte neue Marktchancen in der biomedizinischen Industrie eröffnen“, ergänzt Eleni Gkartzou vom NTUA-Koordinationsteam des Projekts.

Der hybride Fertigungsprozess

Die Pilotproduktionslinie von M3DLoC besteht aus fünf Bearbeitungsstationen und zwei prozessbegleitenden Messsystemen für die Qualitätssicherung der Bauteile. Die Schritte in der Fertigungssequenz können geändert werden, wobei die auf Extrusion basierende additive Fertigung(öffnet in neuem Fenster) und der Tintenstrahldruck mit Mikro- und Laserbearbeitung kombiniert werden. „Dieser integrierte Ansatz verbindet flexible Mikrofabrikation und Multimaterialintegration, um mikrofluidische Funktionen mit hohem Seitenverhältnis auf Polymersubstraten herzustellen und gleichzeitig mikrostrukturierte Elektroden auf Kohlenstoffbasis und präzise abgeschiedene Biomoleküle bis hinunter zu Pikolitervolumina zu integrieren“, erklärt Dimitrios Fantanas, ebenfalls vom NTUA-Projektkoordinationsteam.

Integration der Probenanalyse in eine Kartusche

Das Projekt hat nachgewiesen, dass die Produktionslinie in der Lage ist, Vorrichtungen für die klinische Diagnostik anzufertigen, wobei Protokolle und Tests verwendet werden, die von Mikrofluidik-Sachverständigen und Endnutzenden für virale (HIV, SARS-CoV-2), bakterielle (arzneimittelresistente Tuberkulose-Bakterienstämme) und Krebs-Biomarker (Mutationen des epidermalen Wachstumsfaktor-Rezeptors) entwickelt wurden. Verschiedene Parameter – Flüssigkeitssteuerung, Sensorkonstruktionen und Fertigung – wurden anhand der Anforderungen der Endnutzenden simuliert. Darüber hinaus wurden thermoplastische Werkstoffe auf Biobasis und leitfähige Tinten auf Wasserbasis mit geringer Umweltbelastung entworfen, die herkömmliche Werkstoffe wie Silizium und Glas ersetzen können. „Die Ergebnisse verdeutlichen, dass die M3DLoC-Vorrichtungen für die Analyse anspruchsvoller klinischer Proben geeignet und mit klinisch validierten Goldstandard-Methoden vergleichbar sind“, so Charitidis.

Eine vollständige Wertschöpfungskette für mehrere Anwendungen

Das ProjektM3DLoC und seine Partner haben sich erfolgreich mit den Einschränkungen der COVID-19-Pandemie auseinandergesetzt, als das M3DLoC-System der additiven Fertigung zur Herstellung persönlicher Schutzausrüstung für Fachkräfte im Gesundheitswesen eingesetzt wurde. Sie haben die Hürden der Pandemie überwunden und eine vollständige Wertschöpfungskette ausgestaltet, die vom Entwurf des Prototyps über die Werkstoffentwicklung, Produktion und Implementierung bis hin zur Leistungsbewertung reicht. „Kostengünstige, leistungsstarke Assays sorgen für eine frühere Diagnose, eine personalisierte Medizin und eine bessere Nachsorge der Patientinnen und Patienten, wodurch die Kosten der Gesundheitsversorgung gesenkt und die Lebensqualität verbessert werden können“, so Charitidis. Solche Diagnosegeräte könnten außerdem die Qualitätskontrollverfahren in der Chemie-, Öl- und Gas-, Pharma- und Lebensmittelindustrie verbessern und zu Systemen für die Umwelt- und Landwirtschaftsüberwachung beitragen. „Die Pilotlinie steht Endnutzenden zur Verfügung, die eine Mikrofabrikationsanlage in einem frei zugänglichen industriellen Umfeld für die Pilotproduktion von Medizinprodukten benötigen. Sie beschleunigt den Übergang von der Forschung und Entwicklung zur vorkommerziellen Produktion durch schnelle Prototypgestaltung unter Einsatz einer vollständig digitalisierten Fertigung“, fasst Charitidis zusammen.