Hybrydowe wytwarzanie urządzeń mikrofluidycznych przynosi korzyści w diagnostyce medycznej

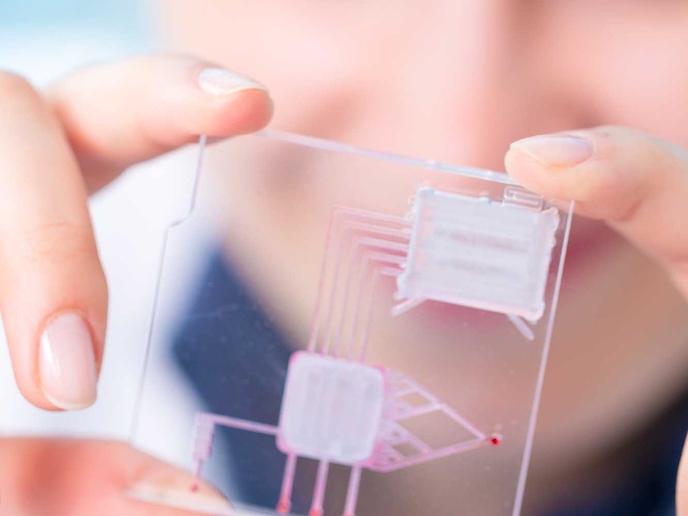

Mikrofluidyczne(odnośnik otworzy się w nowym oknie) systemy mikroelektromechaniczne (MEMS) to precyzyjne urządzenia o wymiarach nanometrycznych, łączące elementy mechaniczne i elektryczne umożliwiające manipulowanie płynami. Dzięki możliwości obsługi próbek o objętości poniżej mililitra mogą być stosowane jako medyczne urządzenia diagnostyczne z inteligentnymi funkcjami, takimi jak wykrywanie molekularne i analiza sygnału. Określane mianem „laboratoriów chipowych” lub „laboratoriów na układach scalonych” urządzenia, często wykonane z polimerów(odnośnik otworzy się w nowym oknie) ze względu na korzystne właściwości tych materiałów, pozwalają na użycie niewielkich ilości odczynników, szybkie przetwarzanie i precyzyjną kontrolę, jednak zastosowane materiały i sposób wytwarzania sprawiają, że ich produkcja jest trudna. „Funkcjonalna i komercyjna wykonalność polimerowych urządzeń mikroprzepływowych wymaga opłacalnej integracji wielu funkcjonalności, materiałów i procesów z wysoką precyzją i powtarzalnością”, mówi Costas Charitidis, koordynator finansowanego przez UE projektu M3DLoC(odnośnik otworzy się w nowym oknie) i dyrektor laboratorium R-Nano na Narodowym Uniwersytecie Technicznym w Atenach(odnośnik otworzy się w nowym oknie) (NTUA), który pełnił rolę gospodarza projektu. Zespół M3DLoC opracował prototypową, pilotażową linię produkcji cyfrowej, zdolną do wytwarzania takich właśnie polimerowych urządzeń mikroprzepływowych oferujących rozwiązania dostosowane do indywidualnych potrzeb, począwszy od produkcji w małych seriach po partie pilotażowe liczące od 10 do 1000 urządzeń, w zależności od rozmiaru, wymagań dotyczących testów i ogólnej złożoności funkcji. „Wykorzystując technologie druku przestrzennego w łańcuchach procesów łączących techniki obróbki przyrostowej oraz ubytkowej, stworzyliśmy w pełni cyfrową i zautomatyzowaną linię produkcyjną. Ta wyjątkowa w skali świata pilotażowa linia produkcyjna może stworzyć nowe możliwości rynkowe w przemyśle biomedycznym”, dodaje Eleni Gkartzou z zespołu koordynującego projekt w NTUA

Hybrydowy proces produkcyjny

Pilotażowa linia produkcyjna M3DLoC składa się z pięciu stacji obróbki i dwóch systemów metrologii liniowej do kontroli jakości komponentów. Etapy sekwencji wytwarzania można zmieniać, łącząc oparte na ekstruzji drukowanie przestrzenne(odnośnik otworzy się w nowym oknie) i druk atramentowy z mikroobróbką i obróbką laserową. „To zintegrowane podejście łączy elastyczną mikrofabrykację i integrację multimateriałów w celu wytwarzania elementów mikroprzepływowych o wysokim współczynniku kształtu na podłożach polimerowych, jednocześnie wykorzystując mikrostrukturalne elektrody oparte na węglu i precyzyjnie osadzone biomolekuły, do objętości rzędu pikolitrów”, wyjaśnia Dimitrios Fantanas, również z zespołu koordynującego projekt w NTUA.

Analiza próbek w obrębie kasety

W projekcie wykazano zdolność linii produkcyjnej do wytwarzania urządzeń odpowiednich do diagnostyki klinicznej, z wykorzystaniem protokołów i testów opracowanych przez ekspertów w dziedzinie technologii mikroprzepływowych i użytkowników końcowych, dla biomarkerów wirusowych (HIV, SARS-CoV-2), bakteryjnych (lekooporne szczepy bakteryjne gruźlicy) i nowotworowych (mutacje receptora naskórkowego czynnika wzrostu). Różne parametry – kontrola płynów, konstrukcja czujników i produkcja – zostały zasymulowane pod kątem wymagań użytkowników końcowych. Ponadto powstały biodegradowalne materiały termoplastyczne i wodne farby przewodzące o niskim wpływie na środowisko, które mogą zastąpić bardziej tradycyjne materiały, takie jak krzem i szkło. „Wyniki badań wykazały, że urządzenia M3DLoC nadają się do analizy wymagających próbek klinicznych i są porównywalne ze standardowymi metodami potwierdzonymi klinicznie”, tłumaczy Charitidis.

Pełny łańcuch wartości dla wielu obszarów zastosowań

Zespół projektu M3DLoC i jego partnerzy z powodzeniem uporał się z ograniczeniami wynikającymi z pandemii COVID-19, gdy system drukowania przestrzennego M3DLoC został wykorzystany do produkcji środków ochrony osobistej dla pracowników ochrony zdrowia. Pokonał pandemiczne przeszkody, aby opracować kompletny łańcuch wartości, począwszy od projektu prototypu, poprzez opracowanie materiałów, produkcję i wdrożenie, aż po ocenę działania. „Niedrogie, wysoce wydajne testy umożliwiają wcześniejszą diagnozę, spersonalizowaną medycynę i lepsze monitorowanie pacjentów, obniżając koszty opieki zdrowotnej i poprawiając jakość życia”, mówi Charitidis. Takie urządzenia diagnostyczne mogłyby również poprawić techniki kontroli jakości w całym przemyśle chemicznym, naftowym i gazowym, farmaceutycznym i spożywczym, a także przyczynić się do rozwoju systemów monitorowania środowiska i rolnictwa. „Linia pilotażowa jest dostępna dla użytkowników końcowych poszukujących zakładu mikrofabrykacji w warunkach przemysłowych o otwartym dostępie do pilotażowej produkcji wyrobów medycznych. Przyspiesza to przejście od prac badawczo-rozwojowych do produkcji przedkomercyjnej, poprzez szybkie prototypowanie, z wykorzystaniem w pełni cyfrowej produkcji”, podsumowuje Charitidis.