Come i nuovi metodi di riscaldamento migliorano la produzione a base biologica

Il settore industriale non manca di obiettivi di sostenibilità. La parte più difficile è trasformarli in materiali e processi che le fabbriche possono eseguire ogni giorno con una qualità prevedibile. Il progetto GREEN-LOOP(si apre in una nuova finestra), finanziato dall’UE, ha affrontato questa lacuna sviluppando alternative a base biologica e adattando le linee di produzione in modo che questi materiali possano essere lavorati con un controllo più stretto e una minore richiesta di risorse. Nell’ambito del programma digitale, industriale e spaziale di Orizzonte Europa, il progetto ha creato e ottimizzato tre componenti a base biologica: pannelli in gomma per applicazioni multifunzionali, tappi in bioplastica per bottiglie di olio e cuscinetti in legno-composito per macchine a iniezione di plastica. Oltre ai materiali, GREEN-LOOP ha analizzato la produzione, il monitoraggio e la gestione del fine vita, con l’obiettivo di ridurre al minimo i rifiuti e migliorare la circolarità in ogni catena di valore.

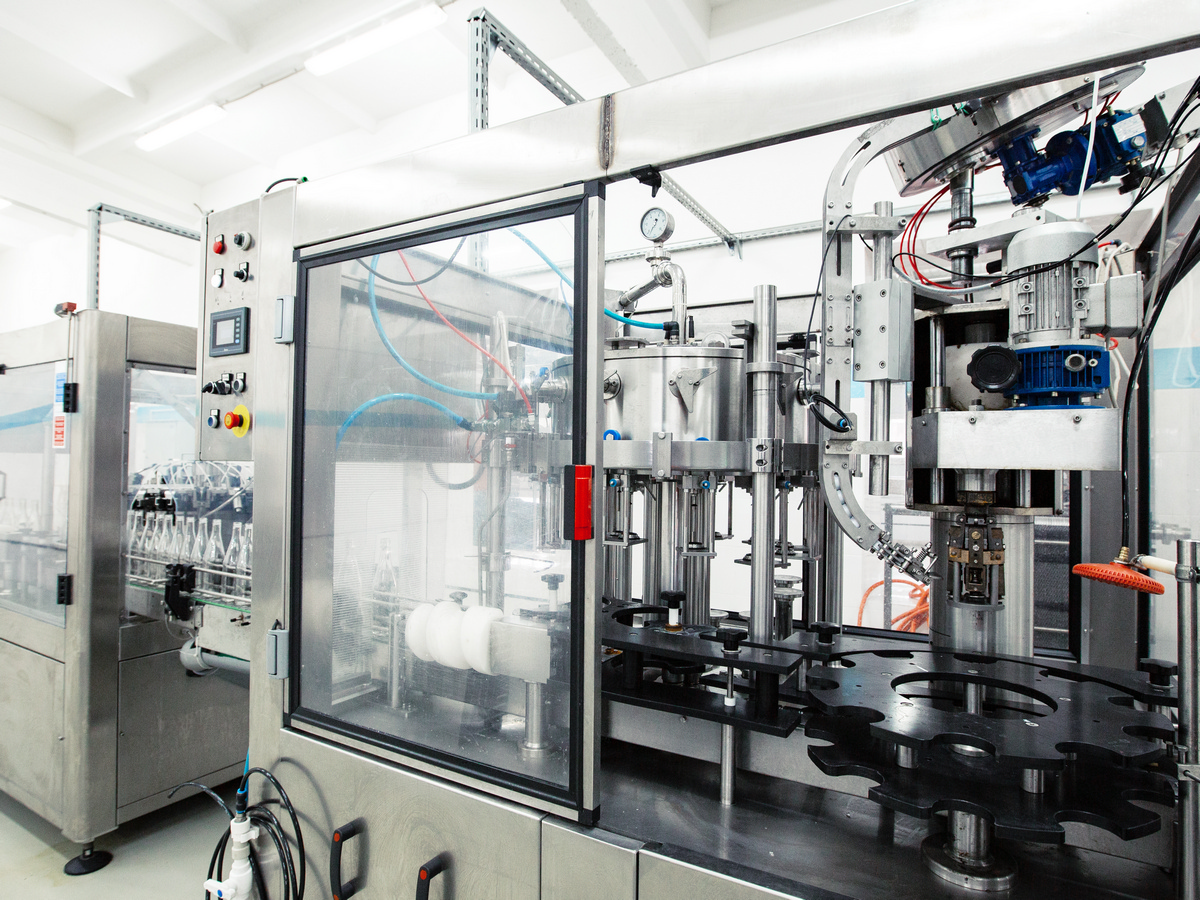

Adeguamento delle linee di produzione per la lavorazione di materiali a base biologica

Il passaggio dai composti a base fossile a quelli a base biologica spesso mette in luce un problema fondamentale: le apparecchiature esistenti sono state progettate per materiali prevedibili e finestre di lavorazione stabili. GREEN-LOOP si è concentrato sul retrofitting, combinando aggiornamenti mirati con il monitoraggio e l’ottimizzazione digitale, in modo da poter adattare le linee attuali anziché sostituirle. Una delle lezioni principali riguarda la sensibilità durante la lavorazione. Come spiegano i coordinatori del progetto Luis Enrique e Ignacio Fernández: «I materiali a base biologica sono spesso più sensibili alla formulazione e alle condizioni di lavorazione rispetto a quelli convenzionali, quindi per ottenere una resistenza meccanica o una resistenza all’usura paragonabili è necessario un controllo più stretto e una progettazione più intelligente».

Trattamento a microonde e a ultrasuoni per una produzione più pulita ed efficiente

GREEN-LOOP ha testato metodi di lavorazione avanzati per migliorare l’erogazione di energia. Il riscaldamento a microonde è stato studiato per l’estrusione e lo stampaggio a iniezione, utilizzando la modellazione per guidare la progettazione delle apparecchiature e supportare un riscaldamento più uniforme. Gli ultrasuoni sono stati integrati in più fasi, tra cui l’estrazione della lignina e la devulcanizzazione della gomma. Fornendo l’energia più vicino a dove serve, questi approcci possono abbreviare i tempi di lavorazione e ridurre le perdite termiche. In pratica, il progetto riporta risparmi energetici, un migliore controllo dei processi e il potenziale di riduzione delle emissioni grazie a questi aggiornamenti. Lo sviluppo dei materiali ha proceduto in parallelo, includendo l’uso di risorse rinnovabili come il sughero e di polimeri a base biologica, come la lignina. Inoltre, gli additivi sono selezionati per supportare le prestazioni in applicazioni specifiche.

Progettare percorsi di fine vita che funzionino al di fuori del laboratorio

«Migliorare la produzione è solo metà dell’opera se i prodotti finiscono comunque tra i rifiuti», affermano i coordinatori del progetto. GREEN-LOOP ha trattato la fine del ciclo di vita come un vincolo di progettazione piuttosto che come un problema a valle. L’approccio al ciclo di vita del progetto ha riguardato l’approvvigionamento, la produzione e l’utilizzo, tenendo conto fin dall’inizio dei percorsi di riutilizzo, ristrutturazione e riciclaggio. Questa fase si è rivelata difficile per ragioni che vanno oltre la scienza dei materiali. Come affermano i coordinatori del progetto, «l’ottimizzazione della produzione dei materiali lungo l’intero ciclo di vita ha rivelato che la gestione della fine del ciclo di vita è spesso la fase più impegnativa nella pratica». I risultati reali dipendono ancora dai sistemi di raccolta, dalla capacità di riciclaggio e dall’allineamento intersettoriale. Parallelamente, le dimostrazioni industriali del progetto, insieme alla valutazione integrata di prestazioni, costi e impatti del ciclo di vita, hanno affrontato anche una barriera critica all’adozione industriale: l’esitazione dovuta al rischio. I coordinatori del progetto sottolineano che la riduzione dell’incertezza è spesso più importante dei miglioramenti tecnici incrementali. Abbinando le dimostrazioni alle prove durante l’intero ciclo di vita, GREEN-LOOP aiuta i decisori a valutare la fattibilità con maggiore sicurezza.