Wie neue Erwärmungsverfahren die biobasierte Fertigung optimieren

Dem Industriesektor mangelt es nicht an Nachhaltigkeitszielen. Der schwierigere Teil besteht darin, sie in Materialien und Prozesse umzusetzen, die in den Fabriken jeden Tag mit vorhersehbarer Qualität zur Anwendung kommen können. Im Rahmen des EU-finanzierten Projekts GREEN-LOOP(öffnet in neuem Fenster) konnte diese Lücke mit der Entwicklung biobasierter Alternativen und der Umrüstung von Fertigungslinien geschlossen werden, sodass diese Materialien unter strengerer Kontrolle und mit geringerem Ressourcenbedarf verarbeitet werden können. Das Projektteam gestaltete und optimierte innerhalb des Horizont-Europa-Clusters „Digitalisierung, Industrie und Weltraum“ drei biobasierte Komponenten: Gummiplatten für multifunktionale Anwendungen, Ölflaschenverschlüsse aus Biokunststoff und Lager aus Holzverbundwerkstoffen für Kunststoffspritzmaschinen. Neben den Materialien erforschte das GREEN-LOOP-Team auch die Produktion, die Überwachung und den Umgang mit dem Produkt am Ende der Lebensdauer mit dem Ziel, die Abfallmenge zu minimieren und das Kreislaufprinzip innerhalb jeder Wertschöpfungskette zu optimieren.

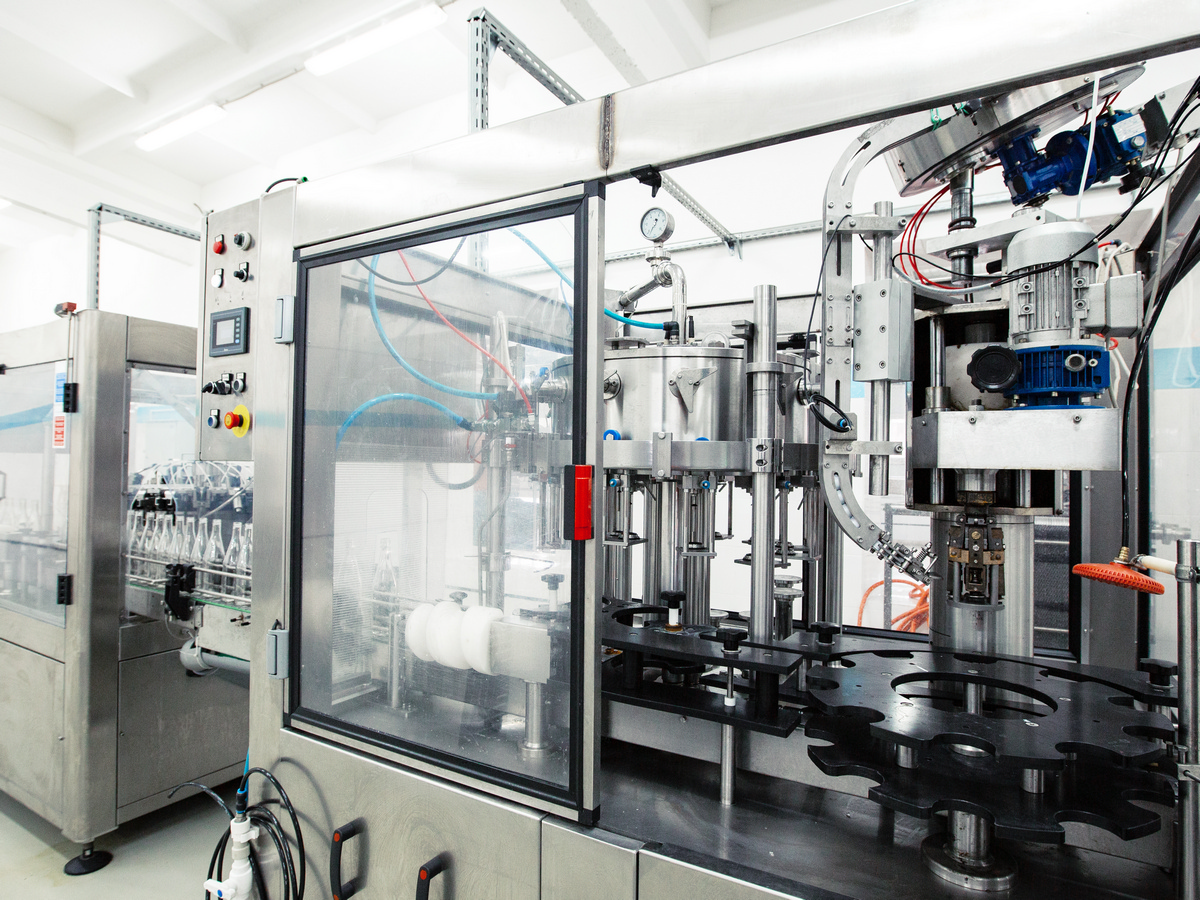

Fertigungslinien zur Verarbeitung biobasierter Materialien nachrüsten

Bei der Umstellung von fossilen auf biobasierte Werkstoffe tritt häufig ein grundlegendes Problem zutage: Die vorhandenen Anlagen wurden für vorhersehbare Materialien und stabile Verarbeitungsfenster konzipiert. Im Rahmen von GREEN-LOOP stand die Nachrüstung im Mittelpunkt, wobei gezielte Modernisierungen mit Überwachung und digitaler Optimierung kombiniert wurden, sodass die existierenden Linien angepasst statt ersetzt werden konnten. Eine der wichtigsten Lektionen betraf die Sensitivität während der Verarbeitung. Dazu erklären die Projektkoordinatoren Luis Enrique und Ignacio Fernández: „Biobasierte Materialien reagieren oft empfindlicher auf Rezeptierung und Verarbeitungsbedingungen als konventionelle Werkstoffe. Um eine vergleichbare mechanische Festigkeit oder Verschleißfestigkeit zu erreichen, sind daher strengere Kontrollen und intelligenteres Design erforderlich.“

Mikrowellen- und Ultraschallverfahren zur saubereren, effizienteren Produktion

Das Team von GREEN-LOOP erprobte fortgeschrittene Verarbeitungsmethoden zur verbesserten Energiebereitstellung. Die Mikrowellenerwärmung wurde für das Extrudieren und Spritzformen untersucht, wobei Modellierungen zur Auslegung der Anlagen und zur Unterstützung einer gleichmäßigeren Erwärmung herangezogen wurden. In mehrere Stufen wurde Ultraschall integriert, etwa in die Ligninextraktion und die Kautschukdevulkanisierung. Mit diesen Ansätzen können durch die Lieferung von Energie näher an den Ort des Bedarfs die Verarbeitungszeit verkürzt und Wärmeverluste reduziert werden. In der Praxis ergab die Projektarbeit Energieeinsparungen, eine verbesserte Prozesssteuerung und das Potenzial, mithilfe dieser Nachrüstungen Emissionen zu senken. Parallel dazu wurde die Entwicklung von Materialien sowie auch die Verwendung erneuerbarer Ressourcen wie Kork und biobasierter Polymere wie Lignin vorangetrieben. Zudem werden die Zusatzstoffe derart ausgewählt, dass sie die Leistung in bestimmten Anwendungen unterstützen.

Entwicklung von Routen nach Ende der Lebensdauer, die außerhalb des Labors funktionieren

„Die Verbesserung der Produktion ist nur die halbe Miete, wenn die Produkte weiterhin im Abfall enden“, betonen die Projektkoordinatoren. Das GREEN-LOOP-Team behandelte das Ende der Nutzungsdauer als Designvorgabe und nicht als nachgelagertes Problem. Der projekteigene Lebenszyklusansatz umfasste Beschaffung, Fertigung und Nutzung, wobei Wiederverwendung, Wiederaufarbeitung und Recycling von Anfang Berücksichtigung fanden. Diese Phase erwies sich aus über die Materialwissenschaft hinausgehenden Gründen als schwierig. Die Projektkoordinatoren erläutern: „Die Optimierung der Materialherstellung über den gesamten Lebenszyklus hinweg hat ergeben, dass der Umgang mit dem Produkt nach dem Ende des Lebenszyklus in der Praxis oft die größte Herausforderung darstellt.“ Wie praxistauglich Ergebnisse sind, hängt immer noch von den Sammelsystemen, der Recyclingkapazität und der sektorübergreifenden Abstimmung ab. Parallel dazu befassten sich die projektinternen industriellen Demonstrationen zusammen mit der integrierten Bewertung von Leistung, Kosten und Lebenszyklusauswirkungen auch mit einem entscheidenden Hindernis auf dem Weg zur industriellen Einführung: der risikobedingten Zurückhaltung. Die Projektkoordinatoren betonen, dass die Verringerung der Unsicherheit oft wichtiger als schrittweise technische Verbesserungen ist. Die Arbeit von GREEN-LOOP hilft durch Verknüpfung von Demonstrationen mit Nachweisen in Bezug auf den gesamten Lebenszyklus den für Entscheidungen Verantwortlichen dabei, mit größerem Vertrauen die Realisierbarkeit zu bewerten.