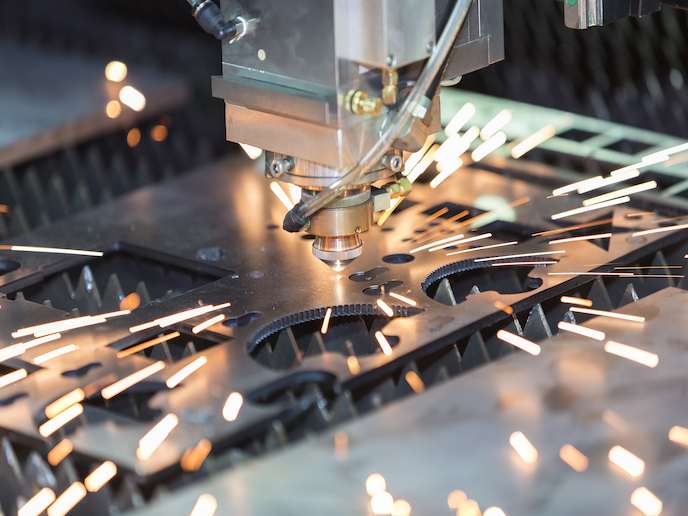

Ripensare i processi di lavorazione

La rettifica è una parte essenziale della rifinitura di parti industriali ed è usata per produrre molti prodotti quotidiani che vanno dai cuscinetti ai motori dei jet e la microelettronica. Le attuali tecniche però usano molta energia, la maggior parte della quale è trasformata in calore. La soluzione è applicare grandi quantità di refrigerante nella zona di contatto, il che a sua volta richiede notevoli quantità di energia incrementando l'inefficienza del processo. Lo smaltimento del fluido refrigerante usato è una grossa spesa per i produttori - in totale, la rettifica rappresenta in genere circa il 15 % del costo di produzione di un singolo prodotto. Sistemi efficienti per altri processi meccanici, come la trivellazione, la tornitura o la fresatura, usano una sottile miscela di liquido refrigerante direttamente sulla zona di contatto tra l'utensile e la parte. Adattare queste tecniche alla rettifica però è risultato difficile perché non c'è ancora un taglio definito. Il progetto CAMEL-MCG(si apre in una nuova finestra) , finanziato dall'UE, ha affrontato questo problema. Il team internazionale di ricerca, proveniente da importanti istituti di ricerca e partner industriali, ha trovato una soluzione tramite l'uso di due erogatori. Il primo lancia un sottile spray di olio che ricopre i pori della ruota di rettifica, mentre il secondo rilascia un gas che congela questo lubrificante sulle superfici della zona di contatto e assicura l'adesione per tutto il processo, evitando così i danni provocati dal calore e proteggendo il prodotto. Sulla base di un'analisi del ciclo vitale, il nuovo sistema dovrebbe ridurre gli sprechi e il consumo di energia durante la rettifica del 40 % riducendo allo stesso tempo i costi di produzione per parte del 20 % in termini di energia, uso di refrigerante e smaltimento dei rifiuti. I risultati di CAMEL-MCG potrebbero avere un notevole impatto economico sul settore manifatturiero dell'UE, rendendo questo onnipresente processo industriale più efficiente.