Lepsza technika odlewania to lżejsze samoloty

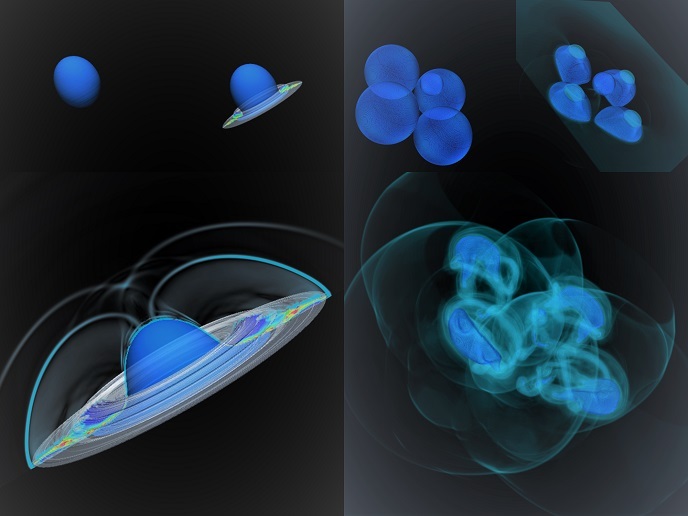

Stop niklu o nazwie Inconel® 718 (IN® 718) jest konwencjonalnie stosowany do wytwarzania obudów wydechu turbiny. Nowy wysokotemperaturowy stop niklu, Ni-Cr-Co B, uważany jest za materiał alternatywny, który pozwoli wytwarzać lżejsze obudowy. Jego zastosowanie wymaga jednak poprawy lejności i spawalności, koniecznych do zmniejszenia grubości ścian, która wynosi obecnie minimalnie 2 mm. W ramach finansowanego ze środków UE projektu HITECAST ("High-temperature Ni-based super alloy casting process advancement") naukowcy opracowują odpowiednie narzędzia do modelowania i techniki eksperymentalne, aby tego dokonać. Symulator numeryczny procesu odlewania oraz badania doświadczalne ograniczeń lejności stopu B umożliwiają optymalizację procesu odlewania i następującej potem obróbki termicznej mającej na celu poprawę spawalności. Badacze poczynili znakomite postępy we wszystkich obszarach przewidzianych na pierwszy okres realizacji projektu. Opracowano trójwymiarowe modele geometryczne do zastosowania w symulacjach procesu odlewania. Dzięki temu możliwe było zdefiniowanie badań doświadczalnych dotyczących odlewania zarówno nowego stopu, jak i konwencjonalnego materiału. Scharakteryzowano mikrostrukturę i właściwości mechaniczne próbek stopu B o zoptymalizowanych parametrach technicznych. Ponadto zespół przystąpił do prób spawalniczych, aby zoptymalizować proces spawania oraz naprawy spoin. Wstępne wyniki wskazują na duży potencjał stopu HAYNES® 282 w zakresie wytwarzania dużych, cienkościennych fragmentów elementów konstrukcyjnych. Technologia odlewania i spawania opracowana w ramach projektu HITECAST daje nadzieję na wykorzystanie pełnych możliwości nowego, wysokotemperaturowego stopu niklowego w budowie lżejszych i doskonalszych konstrukcji silników. Zmniejszenie masy wynikające z pocienienia ścian obudowy będzie miało istotny wpływ na obniżenie zużycia paliwa i emisji, a tym samym pomoże branży stworzyć bardziej ekologiczne silniki lotnicze.