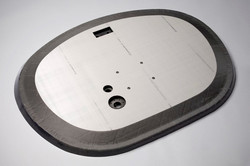

Neues leichtes Cockpitschott

Traditionelle vordere Druckschotte bestehen aus einer Anzahl von verschiedenen Bauteilen, die zusammengebaut werden, um eine komplette Einheit zu bilden. One-Shot-Spritzgießen einer integralversteiften Vorform führt nun zur Senkung der Fertigungskosten. Vor diesem Hintergrund initiierten Wissenschaftler das PUMA-Projekt (Puma). Auf der Grundlage der von den Partnern an den Flugzeughersteller EADS CASA gestellten Anforderungen stellten die PUMA-Wissenschaftler zwei Demonstratoren vor, die unter Einsatz von Flüssigharzinjektion hergestellt wurden. Hauptziel der Demonstratoren war der Nachweis einer Gesamtgewichtsreduzierung von 10 %, um die Funktionsfähigkeit des Referenzmetallteils zu verbessern. Die innerhalb der Konstruktionsphase durchgeführte Analyse ergab, dass die Festigkeits- und Steifigkeitsanforderungen durch eine Sandwich-Kompositstruktur erfüllt wurden. Man fügte eine Dyneema-Platte von 1,5 mm Dicke auf der Oberseite des Sandwichs hinzu, um das Schott vor Beschädigung durch Vogelschlag zu schützen. Ohne die Schutzplatten wogen das Demonstratoren 7,7 kg – was deutlich unter dem als Referenz dienenden Aluminiumbauteil (9,2 kg) lag. Jedoch näherte sich das Gewicht des Demonstrators doch sehr (9 kg) dem des Metallbauteils an, nachdem die Dyneema-Platte hinzugefügt wurde. Der erste Demonstrator wurde zum ersten Komposit-Cockpit-Demonstrator eines umweltfreundlichen Flugzeugs für den regionalen Luftverkehr (Green Regional Aircraft, GRA) von Clean Sky zusammengebaut. In dem zweiten Demonstrator fand man Stellen mit unzureichender Harzinfiltration und man kam daher überein, einen dritten außerhalb des Kontexts von PUMA zu bauen. Man hat PUMA-Prototypen des vorderen Verbunddruckschotts konzipiert, um die GRA-Ziele in Hinsicht auf Flugzeugbauformen mit geringem Gewicht zu erfüllen.