Zaawansowany proces wytwarzania wysokowydajnych części silników

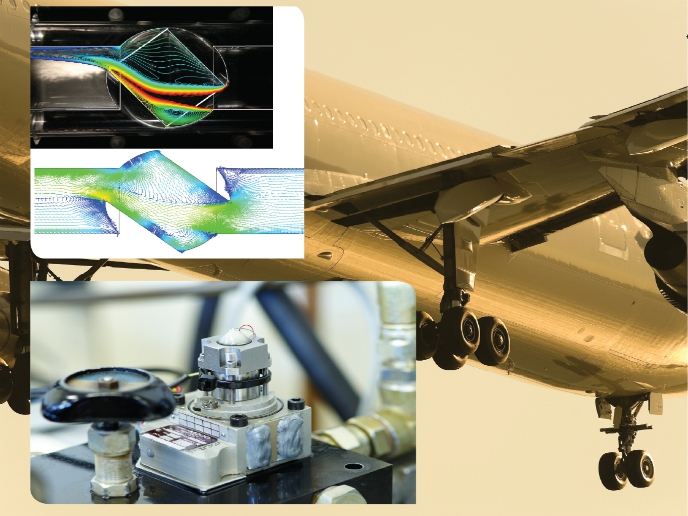

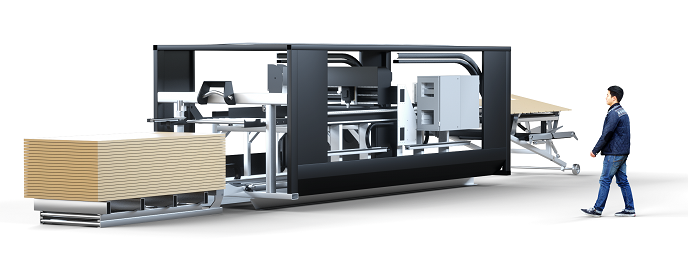

Proces NSHIP ma szansę zrewolucjonizować produkcję złożonych wysokowydajnych części do maszyn lotniczych, co poprawi wskaźniki ceny zakupu do ceny lotu, które mogą być wysokie w przypadku wielu komponentów konstrukcji lotniczych z powodu skomplikowanej geometrii. W procesie tym stosuje się podwyższone wartości temperatury i ciśnienia wewnątrz autoklawu w celu wytworzenia komponentów o złożonym kształcie z różnych materiałów proszkowych. W rezultacie wykonane w drodze tego precyzyjnego procesu gotowe komponenty charakteryzują się lepszymi właściwościami mechanicznymi w porównaniu do produktów wytwarzanych z zastosowaniem tradycyjnych metod produkcji. Zespół finansowanego ze środków UE projektu NESMONIC (Net shape manufacture of Ni superalloy engine casing) wykorzystał tę technologię do produkcji obudowy silnika ze stopu IN718 — w ten sposób naukowcy zmniejszyli zużycie materiałów podczas wytwarzania części maszyn lotniczych o 80%, a przy tym wyeliminowali koszty usuwania opiłek i recyklingu. Proces produkcyjny pozwolił również na zmniejszenie o 75% zużycia energii w wyniku ograniczenia zapotrzebowania na energochłonne procesy obróbki. Naukowcy rozwiązali szereg problemów związanych z wdrożeniem tej technologii na potrzeby wytwarzania części silnika. Obejmowały one trudności w prasowaniu proszku nadstopu niklu (Ni), wysokie koszty oprzyrządowania protektorowego, rozproszoną warstwę powierzchniową komponentów ze względu na wzajemne oddziaływanie z materiałem narzędzia, a także brak wiarygodnych informacji na temat działania części wytworzonych ze stopu IN718 przy użyciu procesu NSHIP. Zespół przeprowadził kilka prób w celu określenia optymalnych warunków proszkowania i prasowania pozwalających na wytwarzanie części o pożądanej mikrostrukturze i właściwościach. Zespół opracował nowe, tanie metody zapewniania oprzyrządowania. Badał również techniki inżynierii powierzchni w celu wyeliminowania oddziaływania części narzędzi. Zespół projektu NESMONIC zastosował model obliczeniowy konsolidacji proszku stopu IN718 na potrzeby obliczania prawidłowej geometrii narzędzia umożliwiającej wytwarzanie precyzyjnie wykonanych części za pierwszym podejściem. Proces NSHIP umożliwia produkcję złożonych komponentów w warunkach wysokiego ciśnienia i temperatury niezbędnych do osiągnięcia wymaganej redukcji spalania paliwa w dużych silnikach cywilnych maszyn lotniczych. Stosowanie cykli silnika o wyższych temperaturach możliwych dzięki wysokiej jakości stopom Ni zmniejsza poziom emisji z silnika, w wyniku czego przemysł lotniczy osiągnie trudne do spełnienia cele Rady Konsultacyjnej w Zakresie Badań Aeronautycznych w Europie (ACARE), takie jak zmniejszenie emisji dwutlenku węgla o 50% do 2020 r.