Neue Instrumente zur zeit- und kostensparenden Herstellung von Bauteilen für die Luftfahrtbranche

Das Projekt AFPMeT hat eine Beschichtungsvorrichtung und ein Transfergerät zur Verwendung in der Herstellung geometrisch komplexer Sandwichpaneele für Seitenwände von Hubschraubern mithilfe des sogenannten automatisierten Faserlegens(öffnet in neuem Fenster) Automated Fiber Placement, AFP) – einem voll automatisierten Fertigungsprozess für Verbundbauteile – konzipiert und entwickelt. Die Initiative untersuchte ebenfalls die möglichen Auswirkungen unausgehärteten Materials und des Sandwichkerns auf die AFP-Beschichtung und den Transfer der unausgehärteten Wabenstruktur auf die Aushärtungsvorrichtung. Die Forschungsgruppe zielte darauf ab, nasse (unausgehärtete) Gehäuseelemente von der Beschichtungsvorrichtung zur Aushärtungsvorrichtung zu überführen und dabei ihre Lage unverändert zu lassen, um Verzug und Schrumpfen zu vermeiden. „Mithilfe dieser Beschichtungsvorrichtung können die Betreiberinnen und Betreiber ein verbessertes Herstellungsverfahren erreichen, indem sie ihre Instrumente für ihre spezifische Aufgabe optimieren und die Dauer ihrer Arbeitsabläufe verkürzen können. Während zum Beispiel ein Gehäuseelement beschichtet wird, wird das vorherige bereits im Autoklav ausgehärtet“, so die Projektkoordinatorin Gabriella Caputo.

Innovative Herstellungsverfahren

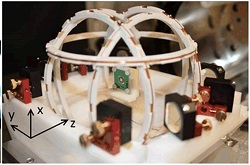

Das Team wertete basierend auf mehreren wichtigen Anforderungen auch verschiedene Optionen für das Material und die Konfiguration der Vorrichtung aus. Dazu gehören ein geringer Stromverbrauch bei der Herstellung der Instrumente und Bauteile, die Verwendung „grüner“ oder recycelter Werkstoffe und die mögliche Wiederverwendung von Werkstoffen und Bestandteilen der Instrumente. Das Konsortium verwendete Gussformen aus Lost-Foam-Aluminium(öffnet in neuem Fenster), um einen Rohentwurf jedes Beschichtungselements herzustellen, bevor es in seine endgültige Form gefräst wird. Die Beschichtungsvorrichtung hat eine komplexe geometrische Gestalt und ist vier Meter lang, zwei Meter breit und einen Meter hoch. Dieser Ansatz lieferte gute Ergebnisse: Es gab keine Vakuumlecks und weniger Verzug beim Rohgießen. Darüber hinaus müssen bei diesem Ansatz seltener alternative Verfahren wie Schweißen angewandt werden. „Dieses Verfahren wurde noch nie für diese Vorrichtungsart verwendet, aber angesichts der Möglichkeit, dass die Menge an Abfall und verwendeter Energie dadurch erheblich reduziert werden könnte, dachten wir, es wäre einen Versuch wert“, erklärt Caputo.

Anwendungen außerhalb der Luftfahrt

Die Forschungsgruppe hat ein Transferverfahren mit geringerem Energieverbrauch entwickelt, das auf der Verwendung einer Folie und eines Vakuums beruht. Das Aushärtungsinstrument, das im Autoklav erhitzt werden muss, wurde mit einem geringeren Gewicht gestaltet, während das Beschichtungsinstrument, das bei Raumtemperatur verwendet wird, schwerer gestaltet wurde, um die mechanischen Anforderungen des automatisierten Faserlegens zu erfüllen. „Beim Transfer muss die präzise Platzierung des nassen Gehäuses auf der Aushärtungsvorrichtung aufrechterhalten werden, damit während dieses Vorgangs keine Falten entstehen“, merkt Caputo an. Das Projektteam entwickelte auch ein Verfahren zur Instandsetzung des Beschichtungsinstruments und der Wiederherstellung seiner Luftdichtigkeit auf Basis schnell aushärtenden, eindringenden Klebstoffs, da einige der Risse im Gehäuse dazu führten, dass es die Luftdichtigkeitsanforderungen nicht erfüllte. Caputo erklärt: „Das Beschichtungsinstrument ist leichtgewichtig, wird nur bei Raumtemperatur eingesetzt und geht mit geringeren Anforderungen an die Luftdichtigkeit einher. Das Aushärtungsinstrument hingegen ist auf hohe Temperaturen (180 °C) ausgelegt und stellt strenge Anforderungen an die Luftdichtigkeit.“ Die Ergebnisse von AFPMeT werden den herstellenden Unternehmen komplexer Verbundbauteile zugutekommen, da die Technologie zum Beispiel in der Luft- und Raumfahrtindustrie zur Herstellung von Druckschotten und Rumpfplatten für Luftfahrzeuge verwendet werden kann. Sie haben auch Anwendungen in der Herstellung großer Verbundantennen für Satellitenbodenstationen und von Bauteilen für Schiffe, Züge und den Automobilsektor.