Szybsze i energooszczędne wytwarzanie paneli lotniczych dzięki nowym narzędziom

Zespół skupiony wokół projektu AFPMeT opracował i zbudował narzędzie do laminowania oraz urządzenie do transferu na potrzeby wytwarzania złożonych wielowarstwowych paneli kadłubów helikopterów przy pomocy technologii automatycznego rozmieszczania włókien(odnośnik otworzy się w nowym oknie). W ramach inicjatywy naukowcy zbadali również potencjalne skutki pozostawienia nieutwardzonego materiału oraz wielowarstwowego rdzenia w procesie laminacji AFP, a także techniki przenoszenia nieutwardzonej struktury plastra miodu na narzędzie utwardzające. Celem zespołu było przeniesienie mokrych (nieutwardzonych) powłok z narzędzia do laminowania na narzędzie do utwardzania bez choćby najmniejszych zmian ich pozycji, aby uniknąć wypaczeń i odkształceń. „Dzięki takiemu narzędziu do laminowania będzie możliwe usprawnienie procesu produkcji w wyniku optymalizacji narzędzi z myślą o określonych zadaniach przy jednoczesnym skróceniu czasu pracy. Na przykład w czasie laminowania jednego panelu, kolejny może być utwardzany w autoklawie”, tłumaczy Gabriella Caputo, koordynatorka projektu.

Innowacyjne metody produkcji

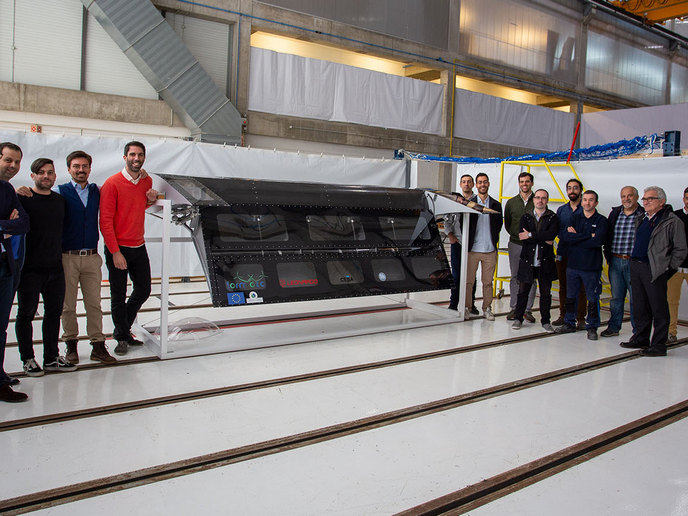

Zespół zajął się również oceną możliwych do zastosowania w narzędziach materiałów oraz ich konfiguracji w oparciu o kilka kluczowych wymagań. Należały do nich między innymi niskie zużycie energii przy produkcji narzędzi i elementów, wykorzystanie ekologicznych lub pochodzących z recyklingu materiałów, a także możliwość ponownego wykorzystania materiałów i elementów. Członkowie konsorcjum projektowego postanowili wykorzystać odlewy aluminiowe wykonane w technologii lost foam(odnośnik otworzy się w nowym oknie) w celu uzyskania ogólnego kształtu każdego narzędzia do laminowania. Otrzymane odlewy zostały poddane dalszej obróbce, która nadała im ostateczny kształt. Narzędzie do laminowania charakteryzuje się złożoną geometrią i wymiarami około 4 metrów długości, 2 metrów szerokości i 1 metra wysokości. Zastosowanie wybranej metody przyniosło dobre rezultaty w postaci braku wycieków próżni i jedynie niewielkich odkształceń surowego odlewu. Dodatkowo pozwoliło na ograniczenie potrzeby stosowania innych procesów takich jak spawanie. „Dotychczas nikt w historii nie wykorzystał tej techniki do wytwarzania tego rodzaju narzędzia, jednak biorąc pod uwagę możliwość znacznego zmniejszenia strat materiałowych i energii, uznaliśmy, że warto przyjrzeć się jej nieco bliżej”, wyjaśnia Caputo.

Zastosowanie poza lotnictwem

Badacze opracowali proces transferu oparty na folii i próżni, który pozwala na zmniejszenie ogólnego zużycia energii. Narzędzie do utwardzania, które wymaga podgrzania w autoklawie, zostało odchudzone, natomiast narzędzie do laminowania, które zachowuje temperaturę otoczenia, zyskało dodatkową wagę w celu lepszego radzenia sobie z obciążeniami mechanicznymi w czasie procesu automatycznego rozmieszczania włókien. „Proces transferu musi zapewniać precyzyjne ułożenie nieutwardzonego elementu na narzędziu, co pozwala zagwarantować brak jakichkolwiek nierówności”, zauważa Caputo. Partnerzy skupieni wokół projektu opracowali również metodę opartą na przenikaniu szybkoschnącego kleju, która pozwala na naprawę narzędzia do laminowania i zapewnienia jego pełnej szczelności – było to konieczne ze względu na niewielkie pęknięcia, które spowodowały, że rozwiązanie nie było wystarczająco szczelne. Jak uważa Caputo: „Narzędzie do laminowania jest lekkie i nie jest ogrzewane, a dodatkowo dotyczą go mniejsze wymagania względem szczelności. Narzędzie do utwardzania jest z kolei rozgrzewane do wysokiej temperatury (180 °C) i wymaga wysokiej szczelności”. Rozwiązania opracowane w ramach projektu AFPMeT przyniosą korzyści producentom dużych elementów kompozytowych, natomiast opracowana technologia może być stosowana na przykład w przemyśle lotniczym i kosmicznym do wytwarzania przegród ciśnieniowych i paneli kadłuba. Technologia znajdzie również zastosowanie w procesie wytwarzania dużych anten kompozytowych na potrzeby stacji bazowych satelitów, a także elementów statków, pociągów oraz samochodów.